Ontwerp- en simulatie-oplossing voor 3D-printen

Altair heeft op de Formnext-beurs in Frankfurt een nieuwe ontwerp- en simulatie-oplossing geïntroduceerd voor additive manufacturing processen. Altair Inspire Print3D stelt ontwerpers, engineers en productiespecialisten in staat om efficiëntere ontwerpen te maken, te evalueren en te optimaliseren, voor het produceren daarvan met een 3D-printer.

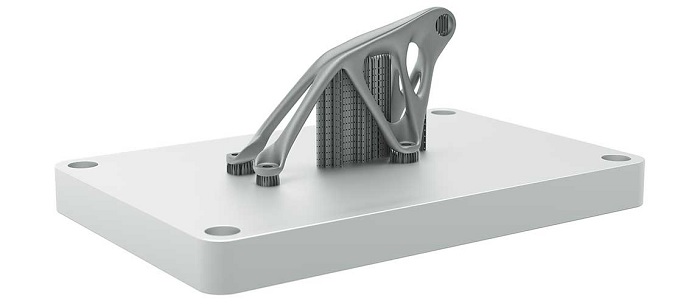

Inspire Print3D is intuïtief te gebruiken ontwerp- en simulatiesoftware voor het produceren van onderdelen via de ‘laser melting’ (SLM) 3D-printmethode. Deze thermomechanische oplossing stelt ontwerpers en engineers in staat om onderdelen in kortere tijd te ontwikkelen en voor te bereiden voor het additive manufacturing proces. Ontwerpers kunnen dankzij Inspire Print3D met dezelfde software ontwerpen maken en optimaliseren voor de eisen en procesvariabelen voor het produceren ervan. Dat kan hen veel tijd besparen met bijvoorbeeld iteratieve simulatiecycli voor de printopbouw, afkoelen, nabewerken en terugveren (‘springback) van onderdelen. Tevens maakt Inspire Print3D ontwerpen mogelijk met minder supports, die optimaal zijn af te stemmen op de gebruikte 3D-printer.

Reductie

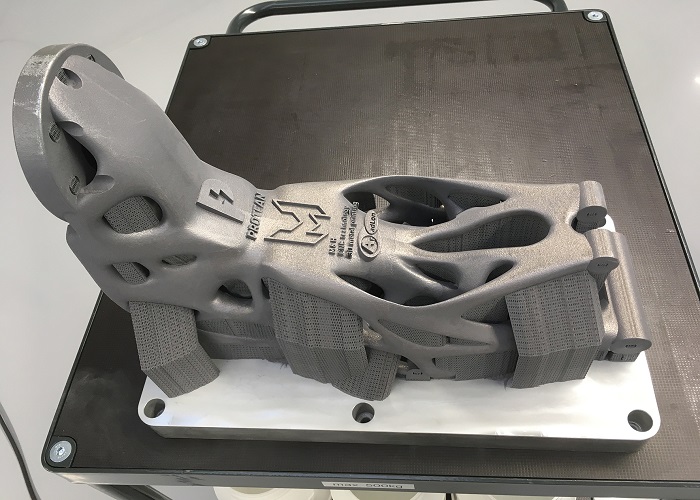

Ontwerpers en engineers die met Inspire Print3D werken krijgen snel inzicht in mogelijke productiefouten, zoals vervorming, delaminatie en oververhitting, waardoor deze voor het printen al te corrigeren zijn. Daarnaast kunnen zij met geavanceerde thermomechanische simulaties de benodigde nabewerkingen en kostbare optimalisatieslagen verminderen. Met de functionaliteit Part & Support Design kunnen ontwerpers op een intuïtieve wijze supports creëren en aanpassen, terwijl dit een integraal onderdeel blijft van en in dezelfde omgeving als het ontwerpproces. “Altair Inspire Print3D is een nieuwe productietool voor de ontwerp, engineering en additive manufacturing communities”, zegt James Dagg, chief technology officer design & simulation solutions van Altair. “Daarmee kunnen bedrijven kosten besparen tijdens het ontwikkelen en produceren van hun onderdelen, door de reductie van het aantal benodigde supports, materiaal, printcycli en post-processing.”

Nieuwe mogelijkheden

Een intuïtieve procesgestuurde werkwijze biedt gebruikers diepgaande productie-inzichten, om sneller betere ontwerpbeslissingen te nemen en de ingebouwde thermomechanische ‘solver’ simuleert nauwkeurig het volledige printproces (opbouw, afkoelen, bewerken en terugveren). Een defect identification maakt eenvoudige detectie mogelijk van printfouten, zoals deformaties, delaminaties en oververhitting, ter ondersteuning van het ontwerpproces. De parts en hun volledige geometrie zijn laag voor laag te valideren, voordat de printing analysis wordt uitgevoerd en als complete print-ready file te exporteren. “M&H gebruikt al jaren Altair Inspire voor het maken generatieve ontwerpen die via additive manufacturing worden geproduceerd en dat proberen wij telkens te verbeteren”, zegt Jukka Pakkanen, additive manufacturing specialist van M&H CNC-Technik. “Inspire Print3D biedt ons nieuwe mogelijkheden om ontwerpen van onderdelen voor klanten al voor het maken ervan te analyseren op mogelijke printfouten. Die zijn namelijk zowel kostbaar vanwege het materiaalverlies, als de verspilde werk- en machinetijd. De mogelijkheid unieke onderdelen meteen correct te produceren, is een veelbelovend concurrentievoordeel van Inspire Print3D.”