Op jacht naar de hoogste podiumplek

De raceauto waarmee het Formula Student Team Delft deze zomer gaat deelnemen aan wedstrijden in Duitsland, Hongarije en Spanje, bestaat uit een bijzondere combinatie van koolstofvezel, aluminium, staal en titanium. Het aluminium is geleverd door Garfield Aluminium uit Schiedam, een van de vele sponsors van het studententeam.

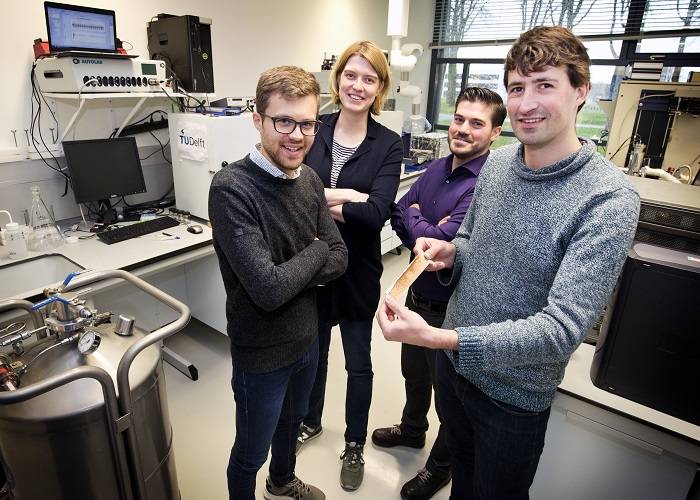

Deze nieuwe auto is medio juni gepresenteerd tijdens de jaarlijkse roll-out in het centrum van Delft. Dat is altijd een hele happening. Onder de vele toeschouwers waren uiteraard ook enkele medewerkers van Garfield Aluminium. Zij konden vaststellen dat het studententeam vol revanchegevoelens zit. Want de 70 leden zijn ambitieus en vinden dat ze wat goed te maken hebben. Het Formula Student Team Delft – opgericht in 2000 – doet sinds 2010 mee aan de competitie voor elektrische auto’s. De belangrijkste race is die in Duitsland. Delft heeft deze race vijf van de zeven keer gewonnen, maar eindigde vorig jaar als tweede achter het team van Karlsruhe. Het verschil was weliswaar nipt, maar dit jaar moeten de verhoudingen wel worden hersteld.

Engineering en design

Bij deze studentencompetitie gaat het natuurlijk om zo hard mogelijk racen. Er wordt gereden op kleine bochtige circuits (kleine kartbaantjes), waar de auto’s topsnelheden halen tot 120 km per uur en in ongeveer 2 seconden accelereren van 0 naar 100 km per uur. Maar niet alleen de snelle rondjes tellen. Ook engineering en design worden beoordeeld. De teams moeten uitleggen waarom bepaalde keuzes zijn gemaakt, wat het allemaal heeft gekost en een businesscase om hun auto bouwen. Ze moeten zich dus ook verantwoorden. En juist dat is een voornaam aspect bij het kweken van de engineers voor de toekomst. Het is ook een belangrijke reden voor Garfield Aluminium om dit team te sponsoren. Wouter Brand, werkzaam op de afdeling Sales & business development van Garfield Aluminium, legt uit: “Goed opgeleide engineers zijn essentieel voor de toekomst van de Nederlandse maakindustrie. Wij vinden het belangrijk daar een bijdrage aan te leveren. Natuurlijk is ook de exposure die we bijvoorbeeld op hun website krijgen aantrekkelijk voor ons.”

- De ‘fronthoop’ zit ter bescherming om de benen van de bestuurder. Hiervoor is een profiel uit een blok aluminium gefreesd, waarna er een plaat op is gelast. Hierbij is aluminium 6082 gebruikt, dat zowel goed te verspanen als te lassen is.

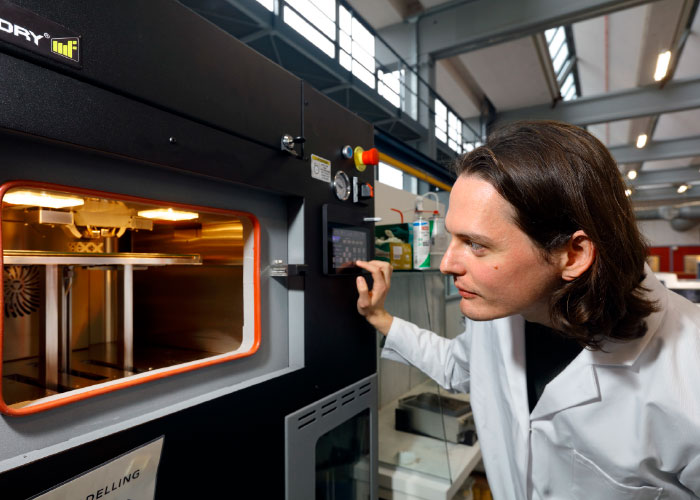

- De studenten kunnen het door Garfield geleverde aluminium bewerken op het 3-assige bewerkingscentrum in de Dreamhal van de Technische Universiteit Delft.

- De presentatie van de nieuwe auto van het Formula Student Team Delft tijdens de roll-out in het centrum van Delft. Hiermee hoopt het team de hoogste podiumplek te heroveren. (Foto: Worcflow – visuele marketing & beeldcommunicatie)

Kosten laag houden

Het raceteam heeft veel sponsors. Sommige geven financiële steun, maar veel gaat in natura. Zo krijgt het team de motor en de banden van sponsors. Rogier Colijn, Technical & Finance Manager van het team, windt er geen doekjes omheen: “Wij proberen zoveel mogelijk dingen via sponsoring te regelen om de kosten zo laag mogelijk te houden. We hebben gemerkt dat als je de juiste sponsor benadert en hem de kans biedt zijn eigen product te promoten door middel van inclusie in onze auto, dit veel succesvoller is dan simpelweg vragen om een financiële bijdrage om deze producten te kopen.”

Hij is daarom blij met een sponsor als Garfield. “Daarmee is het makkelijk werken. Ik stuur een mailtje en kan het materiaal dat we nodig hebben dan meestal direct ophalen. Dat is fijn, want het bouwen van onze auto luistert nauw. Als een onderdeel op zich laat wachten, kunnen we ook niet verder met de ontwikkeling van andere onderdelen.”

Dat ontwikkelen gebeurt vooral in de Dreamhal van de Technische Universiteit Delft, waar alle dreamteams van de universiteit aan hun projecten kunnen werken. Hier staat bijvoorbeeld ook een 3-assig bewerkingscentrum om onderdelen te produceren.

Diverse aluminiumsoorten

Bij Garfield kunnen de Delftse studenten kiezen uit een uitgebreid assortiment aluminium. Ze gebruiken de kwaliteit 1050 – een standaard aluminium plaat legering – voor het maken van mallen voor aerodynamische doeleinden. Voorheen werden hiervoor houten mallen gebruikt, maar het voordeel van aluminium is een betere oppervlaktekwaliteit. “De vleugelelementen krijgen echt een mooi glad oppervlak als je de mallen goed freest”, zegt Rogier. Maar hij heeft ook specifiek om andere legeringen gevraagd. Een onderdeel van de auto is bijvoorbeeld de ‘fronthoop’ die ter bescherming om de benen van de bestuurder zit. Hiervoor wordt een profiel uit een blok aluminium gefreesd, waarna er een plaat op wordt gelast. Daarna volgt warmtebehandeling om de spanning er uit te halen. Hiervoor is aluminium 6082 gebruikt, dat zowel goed te verspanen als te lassen is. Voor onderdelen van de lagerhuizen en de brackets voor de uprights is de aluminiumkwaliteit 7075 gebruikt in verband met de hoge treksterkte. Hierdoor is het materiaal bestand tegen hoge toerentallen (20.000 toeren per minuut).

Veel voldoening

Zo is een lichte en betrouwbare auto gemaakt. Vorig jaar woog de auto van het Formula Student Team Delft 170 kilo, nu weegt ie 160 kilo. Rogier Colijn heeft goede hoop dat hiermee de hoogste podiumplek kan worden heroverd. Wouter Brand gaat de prestaties van het team uiteraard nauwgezet volgen. “Het gaf al veel voldoening om de auto helemaal afgebouwd te zien bij de roll-out en te weten dat je daaraan een steentje hebt bijgedragen. Nog mooier is het natuurlijk als ze er ook top mee presteren!”