Opruwen en afwerken op topsnelheid

Het hoge snelheids bewerkingscentrum RigiMill van de Zweedse fabrikant Modig verwijderde tijdens een intern evenement 1001 kubieke inch spanen of 16,4 liter vast materiaal in één minuut. Volgens de fabrikant zelf is dit een wereldrecord hogesnelheidsfrezen. De Y- en Z-assen van de RigiMill zijn voorzien van dubbele aandrijvingen met gekoelde HMD kogelomloopspindels van NSK, dat ook de axiale lagers en geleiders voor de assen levert.

Voor bewerkingscentra in de lucht- en ruimtevaartindustrie is de snelheid van de spaanafvoer een belangrijke parameter. Veel van de centraal gelegen zeer grote structuuronderdelen, zoals de vleugelribben, zijn gefreesd uit vast materiaal. Zo kunnen onderdelen met een gewicht van meer dan 100 kg bijvoorbeeld gemaakt worden uit blokken aluminium met een gewicht van 4 ton of meer, wat betekent dat 97,5% van het materiaal moet worden verwijderd.

Maximale bewerkingssnelheid

Modig Machine Tool is gespecialiseerd in het veeleisende domein van hogesnelheidsbewerkingen voor materialen zoals aluminium, titanium, staal en composieten. De CNC-machines die het bedrijf bouwt, worden ingezet door lucht- en ruimtevaartfabrikanten over de hele wereld, inclusief Airbus en Boeing. Modig-machines staan bekend om hun hoge snelheid en precisie, het RigiMill freesportaal zet in dit opzicht nieuwe maatstaven. “Een van onze doelstellingen was om de eerste 2-in-1 machine in deze prestatieklasse te ontwikkelen, dus een freesmachine voor het op hoge snelheid opruwen én afwerken”, legt CEO David Modig uit. “En het tweede doel: de RigiMill moest de snelste freesmachine ter wereld worden. De luchtvaartindustrie is booming en fabrikanten breiden hun capaciteit voortdurend uit, dus wilden we de klanten van portaalsystemen nog kortere bewerkingscycli aanbieden.”

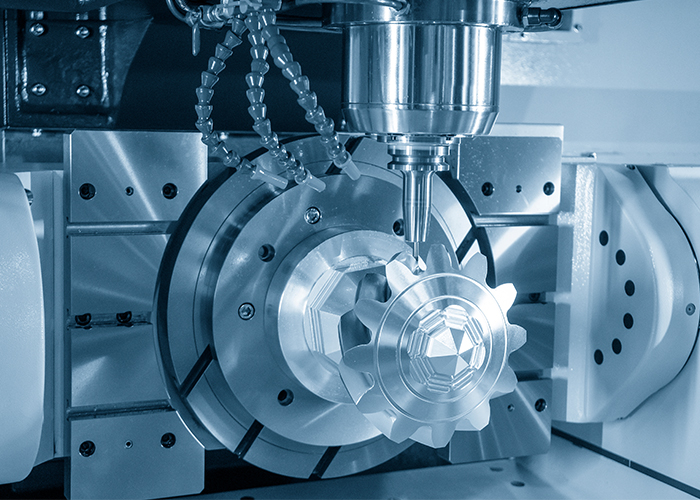

De RigiMill verwijderde tijdens de lancering 1001 kubieke inch spanen of 16,4 liter vast materiaal in één minuut. De spindel draaide op snelheden tot 30.000 rpm, aangedreven door een 180 kW motor. (Foto: Modig)

Stijfheid en snelheid

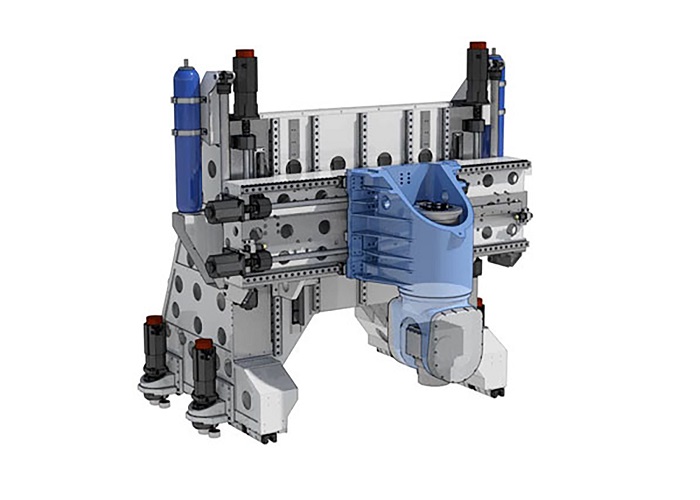

Het bewerken van de structurele onderdelen van een vliegtuig vereist enorme precisie, zodat de stijfheid van de assen van de machine net zo belangrijk is als de snelheid, zo niet zelfs nog belangrijker. De spindel van de RigiMill maakt daarom gebruik van dubbele aandrijvingen op de Y- en Z-as met een positioneernauwkeurigheid van telkens 0,5 μm. De twee elektromotoren werken in master/slave-modus. Bij de keuze van de lineaire aandrijvingen voor de assen was de beslissing niet alleen gebaseerd op de technische specificaties van de aandrijfeenheden, aldus David Modig: “We zochten naar een gerenommeerde leverancier die niet alleen beschikt over aandrijfeenheden met de hoogste nauwkeurigheid, maar ook een passie heeft voor de ontwikkeling en promotie van innovatieve ontwikkelingen.” Met deze criteria in het achterhoofd koos het bedrijf voor NSK. En dat was geen verrassing, want ook alle vorige modellen van de bewerkingscentra van Modig zijn uitgerust met NSK-aandrijfcomponenten. Specialisten van NSK configureerden de aandrijfeenheden, rekening houdend met factoren zoals koppel, snelheid, axiale versnellingskrachten en temperaturen gegenereerd in de spindelaandrijvingen tijdens de bewerkingen aan hoge snelheid.

Kogelomloopspindels

Hierbij kwam de HMD-serie kogelomloopspindels met moerkoeling als optimale oplossing uit de bus. De HMD-reeks is uitsluitend ontworpen voor gebruik in hogesnelheidsbewerkingsapplicaties, ter ondersteuning van verplaatsingen met snelheden tot 120 m/min. Met het nieuw ontwikkelde recirculatiesysteem was het mogelijk de d x n snelheidsrating op te drijven tot 160.000. De koeling van de lineaire aandrijving door de moer (precies daar waar de warmte wordt opgewekt), verbetert de bescherming tegen een te hoge temperatuur, iets dat de nauwkeurigheid van de bewerking zou kunnen aantasten. Om deze lineaire aandrijving met geoptimaliseerde koeling te ontwikkelen, moest NSK een aantal uitdagingen tijdens het ontwerp overwinnen. Zo moesten de specialisten van het bedrijf een probleem oplossen dat werd veroorzaakt door de koeling. Die veroorzaakte een samentrekking van het materiaal van de behuizing van de moer, wat op zijn beurt de voorspanning van de kogelomloopspindel beïnvloedde. De specialisten van NSK kwamen op de proppen met een koelsysteem waarbij het niveau van de voorbelasting niet werd beïnvloed door de koeling, dit op elk mogelijk moment tijdens de werking.

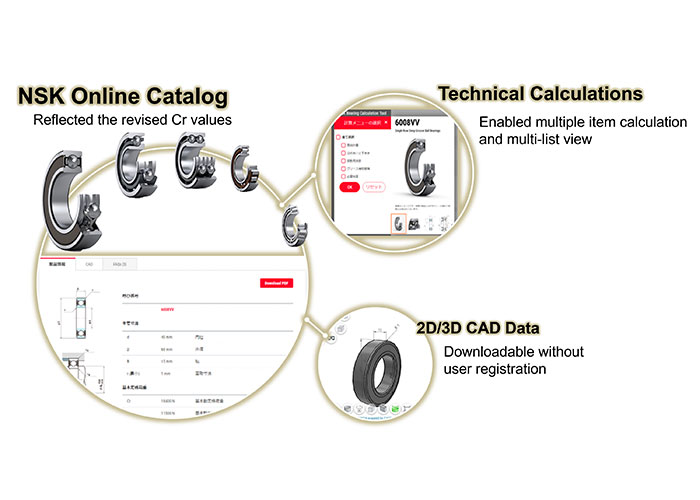

De HMD-serie kogelomloopspindels van NSK is ontwikkeld voor hogesnelheidsbewerkingen. (Foto: NSK)

Uit één hand

Kogelomloopspindels met moerkoeling uit de HMD-serie worden gebruikt in de Y- en Z-as van de RigiMill. De Y-as heeft een rijafstand van 1560 mm, met 900 mm in de Z-as. HMD kogelomloopspindels zijn uitgerust met axiale hoekcontactkogellagers uit de BSBD-serie van NSK, die precies ontwikkeld werden voor dit soort toepassing. De dubbelrijïge configuratie van deze lagers, met een contacthoek van 60°, is bestand tegen de hoge axiale belastingen in beide richtingen. Zij bieden tegelijkertijd de stijfheid en nauwkeurigheid vereist door moderne precisiemachines. De NSK systeemoplossing wordt vervolledigd door RA rolgeleidingen in alle hoofdassen van de RigiMill. Ook zij beschikken over een extreme stijfheid bij maximale belastbaarheid en scheppen de voorwaarden voor de spindelassen om soepel en trillingsarm te lopen, ondanks de hoge snelheden en hoge krachten die door de bewerking worden opgewekt. Het ideale lijncontact van de rol houdt de verdringingskracht laag omdat een pure rolbeweging geen invloed heeft op de wrijving met de aandrijving.

Reductie bewerkingstijd

De RigiMill is een economische oplossing vanuit het oogpunt van de klant, simpelweg omdat hij in dezelfde tijdspanne meer structurele lucht- en ruimtevaartonderdelen kan produceren. Neem het voorbeeld van een vleugelrib, waarbij de bewerkingstijd van 384 minuten werd teruggebracht tot slechts 74 minuten. Bovendien kan bij de afwerking van een stuk een oppervlaktekwaliteit tot 0,8 Ra gerealiseerd worden met de machine.