Opwindende en drukke tijden bij Bahco

Iedere dag rollen er duizenden meters bandzaag van de productielijnen in de Britse vestiging van Bahco in Bramley, vlakbij Sheffield, de City of Steel. Dat zijn nu nog zowel bimetalen als hardmetalen bandzagen, maar vanaf februari worden er nog uitsluitend hardmetalen bandzagen geproduceerd. Op uitnodiging van Hans Heiden, de Bandsaw Development Manager van Bahco, bracht MetaalNieuws onlangs een bezoek aan de plant in Bramley.

Het bezoek had plaats op een moment dat de fabriek gedeeltelijk wordt omgebouwd. “Het zijn hier opwindende en drukke tijden”, zegt plant manager Richard Packham. Toch nam hij samen met engineering manager Brett Daughtry en manager processdevelopment Terry Lockwood alle tijd voor een uitgebreide rondleiding door de fabriek, een toelichting op alle ontwikkelingen en de presentatie van het assortiment van Bahco.

Productiezagen

Bahco, een merk van SNA Europe dat weer onderdeel is van het Amerikaanse concern Snap-on, produceert bandzagen voor ruwweg twee klantsegmenten: allereerst productiezagen voor klanten die bandzagen gebruiken als onderdeel van hun productieproces. Zij selecteren hun zagen heel zorgvuldig en letten daarbij op de kosten per zaagsnede, de levensduur en beschikbaarheid van de banden, en de zaagsnelheid. Daarnaast produceert Bahco zagen voor algemeen gebruik. Deze worden ingezet in workshops en technische diensten, waar ze geen primair onderdeel zijn van het productieproces. In Bramley worden de productiezagen gemaakt. Dat zijn nu dus nog zowel bimetalen als hardmetalen bandzagen. De zagen voor algemeen gebruik worden geproduceerd in de fabriek in Minsk. Maar deze verdeling gaat radicaal op de schop. Vanaf februari worden er alleen nog maar hardmetalen zagen in Bramley geproduceerd, de bimetalen productie geschiedt vanaf dat moment volledig in Minsk.

Het Long Coil project leidt er toe dat drie keer zo lange (en zware!) coils in de lijnen gevoerd kunnen worden, waarbij alle handmatige handelingen verdwijnen.

Uitbreiding productiecapaciteit

Bramley zit dan ook midden in het Carbide Future State Project. Een hele operatie: alle lijnen voor de bimetalen productie gaan er uit. Een deel van de machines is al verhuisd naar Minsk. Daarmee is ruimte ontstaan voor een forse uitbreiding van het aantal lijnen voor de hardmetalen zagen met maar liefst 50% en een totaal andere lay-out in de fabriek. Ook zijn tal van andere ontwikkelingen in gang gezet om de productiecapaciteit op te voeren. Want dat is hard nodig. De vraag naar hardmetalen bandzagen gaat door het dak en was nauwelijks bij te benen. Dat is vooral een gevolg van de stormachtige ontwikkeling die Bahco doormaakt. Lange tijd had het merk een leidende rol in de zaagtechniek, maar de laatste 10 à 15 jaar stond die positie onder druk. “Maar inmiddels zijn we back on track”, zegt Richard Packham. “Het besef is er dat je niet kunt stilstaan, want dan wordt je snel ingehaald. Ja, we zijn nu een R&D gedreven bedrijf dat volop innoveert. Er zijn jonge mensen in dienst gekomen, die goed luisteren naar de markt, waardoor er gericht nieuwe producten worden ontwikkeld. Zo zijn we goed op weg om onze vooraanstaande positie te heroveren.”

Europees bandzagenteam

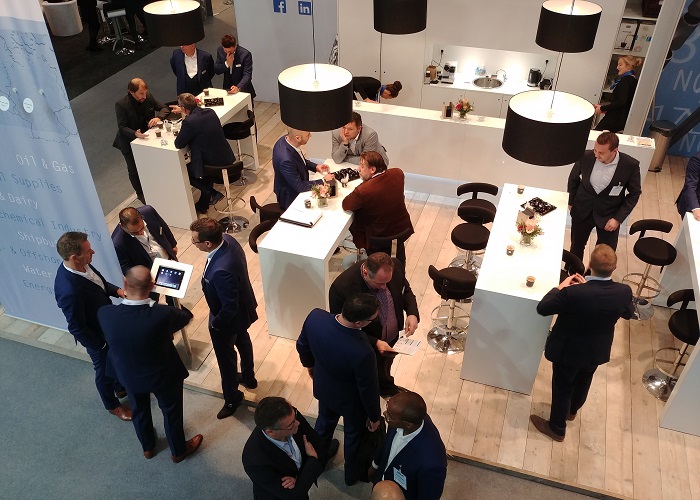

Op alle fronten zijn verbeteringen ingezet. Allereerst wordt er veel onderzoek en ontwikkeling gedaan in het R&D centrum voor cutting tools in het Zweedse Lidköping. Ook is er geïnvesteerd in de verkoopcapaciteit en het niveau van de verkopers. Er is een Europees bandzagenteam gevormd, dat zich puur bezighoudt met de verkoop van bandzagen en zich richt op applicatieverkoop: het uitgangspunt is dat elke klant die bandzaag krijgt, die het best geschikt is voor zijn werk; de toepassing, het materiaal en de afmetingen/vorm van het werkstuk bepalen de keuze van de bandzaag. Daarbij wordt natuurlijk rekening gehouden met wat de klant wenst: snel zagen, een perfecte zaagsnede of een lange levensduur van de zagen; of een optimale combinatie van deze drie aspecten.

Via de Bandsaw Training Academies wordt alle kennis die bij Bahco aanwezig is over bandzagen verspreid.

Bandsaw Training Academy

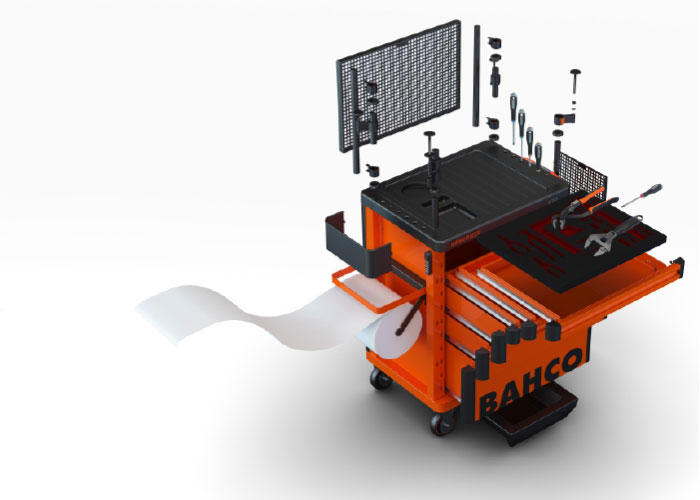

Het verkoopteam beschikt over alle tools om succesvol te zijn. Zo is er de Bahco Bandsaw Training Academy. Daarvan zijn er zes in Europa. Hans Heiden heeft daarbij een belangrijke rol gepeeld. Hij heeft er niet alleen op aangedrongen dat deze er zouden komen, maar er ook aan bijgedragen dat alle kennis die bij Bahco aanwezig is via deze academies wordt verspreid. Ze worden gebruikt voor interne trainingen, maar ook voor testen en kennisoverdracht aan klanten. “Er is zo veel kennis over zaagtechniek”, zegt Hans Heiden. “Die moet maximaal worden benut voor kwaliteits- en productiviteitswinst voor onze klanten.” Verder is er in Europa een netwerk van Weldshops opgezet (die in het distributiecentrum in Helmond is pas gemoderniseerd). Hier worden de vele meters lange zaagbanden op maat geknipt, waarna de uiteinden aan elkaar worden gelast. Het is belangrijk deze service dichtbij de klant te kunnen aanbieden.

Groeiende vraag naar hardmetaal

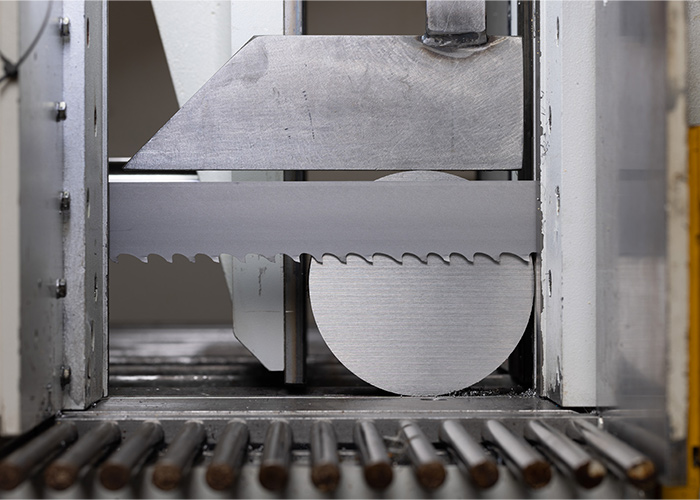

Het resultaat van dit alles is een toenemende vraag, vooral naar hardmetalen bandzagen. Steeds vaker stappen de gebruikers van bimetaal over op het duurdere hardmetaal. Dat heeft drie oorzaken. Ten eerste worden er steeds meer materialen toegepast die te hard zijn om met bimetaal te zagen. Ten tweede kan met hardmetaal de productiecapaciteit worden vergroot omdat het twee keer zo snel zaagt als bimetaal. Ten derde verbetert hardmetaal de efficiency en het rendement. Dat komt ook doordat de zaagmachines steeds beter worden. Door te zagen met hardmetaal kan het maximale rendement uit de machines worden gehaald. En dus zit de fabriek in Bramley, waar zo’n honderd mensen werken en 6500 vierkante meter productieruimte beschikbaar is, in een veranderingsproces. Er worden hier bimetalen en hardmetalen bandzagen in alle soorten en maten geproduceerd. De definitie van een bandzaag is simpel: het is een stuk metaal met tanden, die sterker zijn dan het materiaal dat moet worden gezaagd. Maar in al die bandzagen zit een ongekend grote variatie qua materiaalsoort, breedte en dikte van band, het aantal zaagtanden per inch, de diepte van de holte tussen de tanden en de vorm daarvan. Al die varianten worden op de lijnen in Bramley geproduceerd. Zo efficiënt mogelijk: beginnend met het vormen van de tanden tot en met het oprollen van de banden in kisten. Belangrijke bewerkingen in de hardmetaal-lijnen zijn uiteraard het lassen en finishen van de hardmetalen tips (in de vorm van een balletje of cilinder, afhankelijk van type tandontwerp) op de tanden. Dit luistert nauw, want die tips zijn van grote invloed op het reduceren van de wrijving tussen de zaagband en het werkmateriaal, de kwaliteit van de zaagsnede, de toegang van de snijvloeistof en de afvoer van de spanen. De transformatie in het kader van het Carbide Future State Project is in 2018 gestart met de overstap naar 24/7 werken, hetgeen 20 procent meer productiecapaciteit heeft opgeleverd. Nu volgen ook de nieuwe fabriekslay-out om de flow in de productie te vergroten, de extra lijnen om de tanden te vormen, de hardmetalen tips daarop aan te brengen en te finishen en de verbetering van aanverwante processen om de capaciteitsuitbreiding te maximaliseren.

In de Weldshops worden de vele meters lange zaagbanden op maat geknipt, waarna de uiteinden aan elkaar worden gelast.

Langere coils

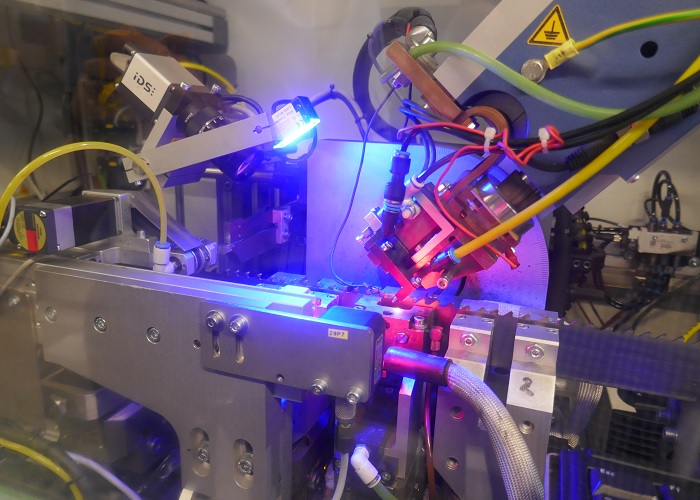

Zo is er het Long Coil project. Dit leidt er toe dat drie keer zo lange (en zware!) coils in de lijnen gevoerd kunnen worden, waarbij alle handmatige handelingen verdwijnen en de coil een constante spanning houdt als de diameter wijzigt. De eerste lijnen zijn al uitgerust met aangepaste coilingtafels en nieuwe mechanische handling equipment. Resultaat: betere handling en flow, geen handmatige handling meer, reductie van het aantal coils dat wordt verwerkt, verbeterde productie-efficiency en minder stilstand van de machines, die minder vaak ingesteld hoeven te worden. Maar ook: minder afval en een betere productkwaliteit door de constante spanning in de coil. Voordeel is ook dat kan worden voldaan aan de vraag van klanten naar langere finished coils. Ook worden in de productielijnen akoestische emissie sensoren toegepast. Een perfecte oppervlaktefinish van de top van de zaagtand is essentieel voor de zaagprestatie. Het slijpen van de top gebeurt in twee stappen: ruw slijpen en polijsten. Het polijsten gebeurt met een fijnkorrelig diamanten wiel dat een minimale hoeveelheid materiaal verwijdert om een fijnere finish te krijgen. Deze bewerking is verder verfijnd door akoestische emissie sensoren die ultrasonische geluidsgolven meten om het proces te monitoren en het slijpniveau visueel in beeld brengen, zodat de operator het proces nauwkeurig kan controleren. Inspectiecamera’s in de machines dragen eveneens bij aan verbetering van de productkwaliteit. De operator inspecteert de tand na de ruwe slijpoperatie met een verlicht vergrootglas en kan dan handmatig de machine aanpassen om het juiste niveau van hardmetaal op de tand te behouden. De camera’s brengen de tanden na het slijpen sterk vergroot in beeld op een beeldscherm, wat de controle makkelijker en beter maakt. De nieuwe lijnen worden uitgerust met de nieuwste, supernauwkeurige slijpmachines van Vollmer. Nieuwe speciaal ontworpen lasmachines lassen de hardmetalen tips op de tanden. Belangrijk voordeel hiervan: deze machines kunnen ook andere vormen van hardmetaal dan de balletjes op de tanden lassen, bijvoorbeeld stiftjes. Dat betekent minder slijpen en minder afval en dus minder gebruik van kostbaar hardmetaal, maar ook nieuwe kansen voor productontwikkeling. Hans Heiden voorziet een verdere ontwikkeling van hardmetalen bandzagen; met de hypermoderne productielijnen in Bramley en het vernieuwde R&D team lijkt niets nog onmogelijk voor Bahco.

Groot assortiment met vele varianten

Bahco produceert bimetalen en hardmetalen bandzagen in alle soorten en maten. Er is een enorm assortiment beschikbaar voor speciale toepassingen, meerdere toepassingen en productiezagen. Vooral in die laatste categorie is het aantal varianten enorm. Een succesnummer bij de bimetalen zaagbanden (hierbij wordt High Speed Steel (HSS of snelstaal) met een betere hardheid op een stalen rug gelaserd) is de 3857 EasyCut. Dit is een alleskunner voor gebruikers die veel verschillende materialen zagen, geschikt voor zowel massief stafmateriaal als dunne profielen. Voordeel van deze zaagband is natuurlijk dat hij niet vaak hoeft te worden gewisseld, mede dankzij ook de langere levensduur. Het kiezen van de juiste EasyCut band is even eenvoudig als het kopen van een t-shirt: de klant heeft deze keuze uit Small, Medium en Large, waarbij in 80 tot 90 procent van alle toepassingen de Medium band kan worden gebruikt.

Inspectiecamera’s in de machines dragen bij aan verbetering van de productkwaliteit.

Productiezagen

Voor het productiezagen zijn er ook diverse bimetalen varianten. Zoals de nieuwe 3851 PRX Sandflex Cobra bandzaag, die beschikbaar is in een assortiment dat het bereik van 6 tot 80 mm afdekt. Of de 3853 –Sandflex TOP Fabricator voor het zagen van bundels buizen en constructiestaal. Deze zaag is ook beschikbaar in een Extra Heavy en een gecoate versie voor nog betere resultaten. Recentelijk is er een nieuwe high-end zaag aan het bimetaal assortiment toegevoegd, de 3858 P9000. Deze zaag genereert extreem lange standtijden. Voor bijna alle bimetalen bandzagen gebruikt Bahco nu poeder metallurgisch HSS, wat de kwaliteit een enorme boost heeft gegeven. De hardmetalen zagen zijn voor het productiezagen sterk in opmars omdat hun basis hardheid veel hoger is dan die van de bimetalen zagen. Ze zijn ook beter bestand tegen slijtage. Bahco levert bijvoorbeeld de 3868 – Carbide Triple Set ‘Xtra’, een hardmetalen productiebandzaag voor medium tot grote en moeilijke abrasieve materialen zoals RVS, titanium en gereedschapstaal. En de 3869 -Carbide Triple Set, speciaal voor gieterijen. De 3881 THQ (Triple High Quad) is ontwikkeld voor speciale legeringen waar sluiting of ‘knijpen’ een probleem is. Toepassing vooral in de lucht- en ruimtevaart, energieopwekking en defensie. Het assortiment wordt gecomplementeerd met de hardmetalen zagen van het type 3860, deze hebben een Multi Chip configuratie speciaal ontwikkeld voor voornamelijk Nikkel legeringen en Titanium.

Akoestische emissie sensoren meten ultrasonische geluidsgolven om het proces te monitoren, zodat de operator het nauwkeurig kan controleren.