Orders gaan als een raket door productie MC Driessen

De productieruimte van Metaalcenter Driessen in Weert is het afgelopen half jaar op z’n kop gezet. Alleen de buislasers en de kantbanken zijn op hun plaats blijven staan, verder is alles veranderd om enkelstuks en kleine series metaalproducten met een zo kort mogelijke doorlooptijd te kunnen produceren. Een belangrijke investering hierbij is de nieuwe LVD Electra lasersnijmachine (10 kW vermogen) met een Starmatik platenmagazijn.

De komst van het magazijn (twee torens met 38 palletplaatsen) heeft geresulteerd in de meest zichtbare verandering: ooit stond de hal vol met rekken voor de opslag van plaatmateriaal, maar deze zijn allemaal opgeruimd. De 24 materiaalsoorten/diktes die Metaalcenter Driessen nodig heeft om 82 procent van alle orders te kunnen uitvoeren, liggen nu in de torens en twee opslagplaatsen buiten het lasersnijsysteem.

Stap voor stap verbeteren

Directeur/eigenaar Antal Driessen is jaren geleden al begonnen met de uitvoering van zijn ideeën om enkelstuks en kleine series met hoge kwaliteit efficiënt en snel te produceren. Destijds nam een order wel één of zelfs twee weken in beslag. Veel tijd ging verloren aan nutteloze wachttijden tussen de verschillende bewerkingen, met als bijkomend effect overal tussenvoorraden. Driessen heeft een route uitgestippeld om dat helemaal anders te gaan doen. Stap voor stap is hij gaan verbeteren, waarbij hij zijn medewerkers telkens heeft meegenomen. Hij schat dat hij misschien wel 5000 stapjes heeft moeten zetten om daar te komen waar hij nu is. Er zijn onder andere veel softwareontwikkelingen geweest met systemen van verschillende leveranciers, die allemaal met elkaar verbonden moesten worden. “Dat is een kwestie van stug volhouden, ook als het niet direct lukt en het langer duurt dan gedacht.”

Rustige en opgeruimde aanblik

Maar in 2018 was het voor elkaar. De jaren daarna zijn gebruikt om verder te verbeteren en dat zal ook doorgaan, want eigenlijk is het nooit af. De hal biedt nu een rustige en opgeruimde aanblik. Er is een overzichtelijke en duidelijke indeling. Alle verschillende bewerkingen zijn bij elkaar gegroepeerd: de lasplekken en de lasrobot, de twee buislasers, de kantbanken, de ontbraam- en slijpmachines, de machines voor boren, tappen en soevereinen. Helemaal achter in de hal staat het nieuwe lasersnijsysteem.

De productieruimte biedt een rustige en opgeruimde aanblik. Driessen werkt papierloos. Op alle afdelingen staan beeldschermen en centraal in de productieruimte bevinden zich schermen waarop iedereen de dagplanning kan zien en hoever deze is gevorderd.

Beeldschermen

Driessen werkt papierloos. Op alle afdelingen staan beeldschermen en centraal in de productieruimte bevinden zich schermen waarop iedereen de dagplanning kan zien en hoever deze is gevorderd. Alle schermen worden iedere minuut volautomatisch ververst.

Op de beeldschermen op de afdelingen vinden de medewerkers alle informatie die ze nodig hebben om hun werkzaamheden uit te voeren, maar ook melden ze hier dat een bewerking is afgerond. Of een machine doet dat zelf. Zo meldt de laser wanneer een nesting gereed is. Het afruimen van de snijtafel geldt ook als een bewerking, die afgemeld moet worden. Is dat gebeurd dan verspringt de orderregel, bijvoorbeeld naar het afronden of het kanten.

De medewerkers zien op de centrale schermen ook waar nog handjes nodig zijn en waar ze dus aan de slag moeten gaan en/of kunnen bijspringen. Driessen heeft gemerkt dat de collegialiteit hierdoor omhoog is gegaan, maar deze werkwijze betekent ook dat het personeel multifunctioneel moet zijn. “Onze mensen hebben niet zoals vroeger één eigen machine, maar drie eigen machines.”

Constant kort op de bal

Alles is er op gericht constant kort op de bal te zitten met als doel dat iedere order in één dag kan worden uitgevoerd. Alle machines en medewerkers zijn dan ook alleen maar bezig met de orders die die dag klaar moeten zijn. Alleen voor de lasersnijmachine worden de snijorders voor maximaal twee dagen bij elkaar gepakt. De operator kan zien wanneer hij mag beginnen met een bepaalde snijopdracht en wanneer deze uiterlijk klaar moet zijn.

Ook de logistiek is grondig aangepakt. Het aantal heftruckbewegingen is gigantisch teruggedrongen. Alle producten gaan nu op pallets door de productie. Er zijn speciale karren gemaakt om deze te vervoeren. “De flow gaat nu als een raket”, zegt Antal Driessen. Bij het afruimen van de laser kan de medewerker al zien welke verpakking de klant wil hebben en daarmee rekening houden. Driessen: “We bieden onze klanten niet alleen snelheid en kwaliteit, maar leveren de orders ook netjes af. We zijn een soort Bol.com, dat een cadeautje komt brengen: alles netjes op een pallet, met stickers op zowel de producten als de pallet en de documenten erbij. Zo kan de klant onmiddellijk door met de verdere verwerking.”

Nieuw lasersnijsysteem

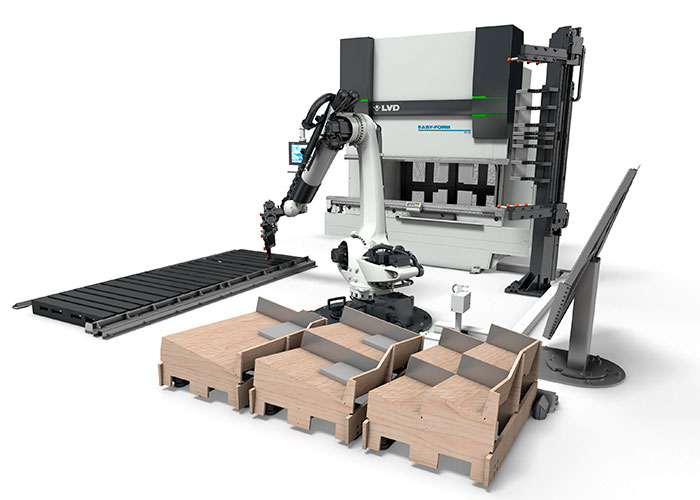

Tot vorig jaar beschikte Driessen over twee CO2-lasers: de ene sneed het dunne materiaal tot 6 mm, de andere het dikkere materiaal tot 25 mm. Nu wordt alles gesneden op één fiberlaser met 10 kW vermogen. Met dat vermogen biedt de LVD Electra voldoende bandbreedte om alle materiaal met hoge snelheid en goede kwaliteit te snijden. “We hebben berekend dat we dubbel zoveel capaciteit hebben ten opzichte van onze twee oude lasers.” Dat komt ook omdat de laser en het magazijn (softwarematig) optimaal op elkaar zijn afgestemd om het maximale rendement er uit te halen. Behalve de 38 palletplaatsen in het magazijn zijn er twee opslagplaatsen buiten het systeem en kan de laser aan de andere zijde ook handmatig en/of met de bovenloopkraan worden beladen met spoedjes of bijzondere materialen. Hiervoor staat nu nog een tafel naast de wisseltafel van de laser, maar dat gaat een verrijdbare tafel worden, zodat de flexibiliteit verder wordt vergroot.

Driessen maakt zich geen zorgen dat de continuïteit van zijn productie met één laser kwetsbaarder is dan met twee. “We hebben goede afspraken gemaakt met LVD. Wij springen in het diepe, zij zijn er voor ons zijn en zorgen ervoor dat we kunnen draaien.” Bovendien is één lasersnijmachine maar een tijdelijke situatie. Het systeem is voorbereid op de komst van een tweede laser.