Pijpleidingen demagnetiseren met de Degauss 600

Elke lasnaad moet passen; hogedrukgasleidingen moeten voldoen aan de hoogste veiligheidsnormen. Daarom wordt de wanddikte regelmatig gecontroleerd met zogenaamde pijpleidingschrapers. Het probleem: de testsystemen magnetiseren de leidingen. Als reparatie nodig is, wordt de vlamboog tijdens het lassen afgebogen en worden poriën en bindingsfouten ingesloten. Om dit tegen te gaan heeft EWM de Degauss 600 demagnetiseereenheid ontwikkeld. Deze oplossing is handig, compact en geschikt voor de bouwplaats.

Om de integriteit te garanderen, worden hogedrukgasleidingen gecontroleerd met intelligente pijpleidingschrapers. Een pijpleidingschraper is een cilindrisch lichaam dat uit meerdere schijven bestaat die met manchetten tegen de leidingwand zijn afgedicht. De schraper wordt door het drukverschil door de leiding getransporteerd. De lengte van een schraper is 6 tot 10 m, de snelheden liggen tussen 1 en 5 m/s.

Sterke magneten

De wanddikte van de leiding wordt gemeten door middel van magnetische fluxlekkage. Hiervoor zijn sterke, ringvormige op de schraper aangebrachte magneten nodig; direct daarna worden de magnetische fluxleidingen door sensoren geregistreerd. De signalen die tijdens deze metingen zijn opgenomen, worden vergeleken met de referentiesignalen. Door de afwijkingen kunnen mogelijke plekken met materiaalverlies of ovaliteiten worden geregistreerd. Omdat de schraper een systeem bij zich heeft om de afgelegde afstand te bepalen, kan de positie van de bevindingen worden geregistreerd. Het nadeel van deze meetmethode is dat de gecontroleerde leidingen permanent gemagnetiseerd zijn. Daarom moet op basis van de meetresultaten snel een reparatie van de betreffende gebieden worden uitgevoerd.

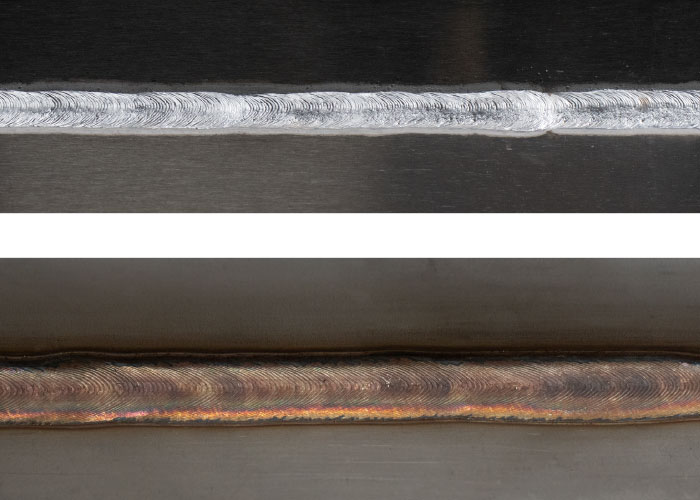

Veldsterktemeting direct voor het lassen. Het nieuwe leidingdeel is niet gedemagnetiseerd.

Restmagnetisme elimineren

Voor de betrokken bedrijven, terranets bw als exploitant en Leonhard & Weiss GmbH als uitvoerend bouwbedrijf, was het duidelijk dat er nog steeds een sterk restmagnetisme in de leidingen zou zijn door de schraper. Om de bekende problemen als gevolg van magnetisme tijdens het lassen – afbuiging van de vlamboog en insluiting van poriën en bindingsfouten – tegen te gaan, kreeg de Duitse leverancier van lastechniek EWM de opdracht om het restmagnetisme in de leiding tijdens het lassen te elimineren met het Degauss 600 demagnetiseerapparaat. Het basisprincipe is dat een stroomvoerende geleider een magnetisch veld genereert. Om een leiding te demagnetiseren, wordt een stroomkabel zo strak mogelijk om de leiding gewikkeld. Door de stroom wordt een tegenmagnetisch veld van gelijke sterkte gegenereerd waardoor het restmagnetisme wordt geëlimineerd. Hoe meer wikkelingen er worden aangebracht, des te groter is de maximale veldsterkte die met een constante stroom kan worden opgewekt.

Twee methoden

De Degauss 600 biedt twee mogelijkheden voor demagnetiseren. Ten eerste wordt met de Degauss-functie de stroomtoevoer stapsgewijs verminderd, te beginnen met een hoge stroomwaarde met wisselende polariteit. Zo wordt het component gedemagnetiseerd langs een hysteresecurve. Deze methode werkt goed bij korte componenten. Bij de activgauss-methode loopt er continu stroom door de wikkelingen, waardoor een permanent magnetisch veld ontstaat. Deze methode wordt gebruikt voor lange componenten, zoals in dit geval bij pijpleidingen.

Aantal wikkelingen bepalen

Voordat het nieuwe leidingdeel met een diameter van 600 mm en een wanddikte van 10 mm werd geplaatst, werd het restmagnetisme op de lasverbinding gemeten met een meetinstrument voor de veldsterkte. De waarden lagen tussen de 2 en 5 mT langs de omtrek van de leiding. Naar ervaring van EWM lagen de gemeten waarden onder het bereik waarbij nog met een elektrode gelast kan worden. Voor deze kant van de leiding werd dan ook verwacht dat demagnetiseren hoogstwaarschijnlijk niet nodig was. Het oude, verwijderde leidinggedeelte had een veldsterkte van 18 tot 35 mT. Door uitgebreid vooronderzoek bij EWM kon het benodigde aantal wikkelingen en de verwachte stroom worden bepaald. In dit geval besloten de EWM-specialisten om negen wikkelingen op de leiding te plaatsen. Nadat het nieuwe leidinggedeelte was geïnstalleerd, werd het resterende oude pijpgedeelte gecontroleerd. Er werden daarbij veldsterkten van 15 tot 30 mT gemeten langs de omtrek.

Lassen van het eerste leidingdeel.

Opnieuw meten

Na het voorverwarmen van de lasverbinding tot circa 100 °C is de veldsterkte opnieuw gemeten, omdat de verwarming van de leiding van invloed is op het magneetveld. De juiste stroomwaarde (175 A) voor de compensatie van het magneetveld werd ingesteld met een afstandsbediening. Na één minuut was het magneetveld op het laspunt gecompenseerd en kon het lassen beginnen. Zoals vermeld, is de veldsterkte op de omtrek niet constant. Een spoelsysteem kan deze schommelingen niet fysiek compenseren. Het was dan ook niet verwonderlijk dat de demagnetisatiestroom na ongeveer een kwart van het omtreklassen veranderd moest worden. De veldsterkte neemt met de voortgang van het lassen af (d.w.z. met de verbinding van de twee leidingdelen), zodat ook de in te stellen stroomsterkte afneemt. Dit proces werd vier keer herhaald tot het einde van het verbindingslasproces. De lassers kregen de opdracht om te stoppen met lassen als ze een negatieve invloed van het magnetische veld zagen. Uit de metingen bleek dat deze grenswaarde 4 tot 5 mT was voor elektrode lassen. Dit was in lijn met EWM’s ervaring voor elektrode lassen. Als de verbindingslaag met succes gelast is, heffen de magnetische velden elkaar op zodat de tussen- en bovenlaag zonder enige compensatie gelast kunnen worden.

Geen afwijkingen

Een hogere veldsterkte tussen 26 en 43 mT werd gemeten bij de tweede stootvoeg. Hiervoor waren dertien wikkelingen en een demagnetisatiestroom van 140 A nodig. De afstand tussen de opgewikkelde kabel en de lasverbinding was 16 cm. Dankzij de in het laboratorium ontwikkelde basisprincipes konden de lasverbindingen zonder vertraging ter plaatse worden uitgevoerd. Na 4,5 uur waren de werkzaamheden klaar en de beide lasnaden met succes gemaakt. De daaropvolgende röntgen- en echo-onderzoeken toonden geen afwijkingen aan. De verantwoordelijke onafhankelijke controle-ingenieur van TÜV Süd en de vertegenwoordigers van terranets bw en Leonhard & Weiss waren overtuigd van de eenvoudige bediening en de geschiktheid van de Degauss 600 voor gebruik op de bouwplaats (laag gewicht en kleine afmetingen).

TIG-lasproces

Op de tweede bouwplaats wachtte EWM een moeilijke opdracht. De oude schuifafsluiter van een hogedrukgasleiding moest hier worden vervangen. Omdat de lasverbinding zich in de buurt van de afsluiter bevond, was elektrode lassen uitgesloten; de afdichtingsvlakken van de kogelkraan zouden door de onvermijdelijke spatten binnenin de leiding beschadigd raken. Daarom werd het TIG-lasproces gebruikt. Dit lasproces reageert echter gevoeliger op magnetisering dan elektrode lassen. Daarom moesten de magnetische velden volledig worden geëlimineerd. De gemeten veldsterkten lagen met 10 tot 12 mT ruim onder de waarden van het geschraapte deel op de eerste bouwplaats. Daarom waren er slechts zes omwentelingen bij 70 A nodig om het magnetisch veld volledig te elimineren (gemeten waarden onder 0,5 mT = 8 A/cm). Het lasgedrag wordt negatief beïnvloed vanaf een veldsterkte van ca. 1,3 mT. Het lassen werd drie keer onderbroken om de geïnduceerde magnetische velden aan te passen. Hierbij werd de stroom geleidelijk teruggebracht naar 40 A.

Compenseren

Hoewel bij het lassen van de eerste stootvoeg demagnetisatie alleen aan de leidingzijde nodig was,moesten bij de tweede stootverbinding, waarschijnlijk door de verplaatsing van het magneetveld na voltooiing van het eerste lassen, zowel de ventielzijde (-4 mT) als het leidingdeel (-12 tot -18 mT) gecompenseerd worden. Hierbij werden zes wikkelingen aangebracht op de buiszijde. Door de verschillende polariteit van de magnetische velden kon de stroomkabel van de buiszijde naar de ventielzijde worden doorgetrokken met een verlenging van drie omwentelingen en met dezelfde wikkelrichting. Bij een stroomsterkte van circa 80 A werd het restmagnetisme volledig gecompenseerd. Het lasproces werd totdat het verbindinglassen was voltooid vier keer onderbroken om corrigerende maatregelen te nemen. De eindstroom bedroeg ongeveer 25 A.