Plaatbewerking vanuit de cockpit

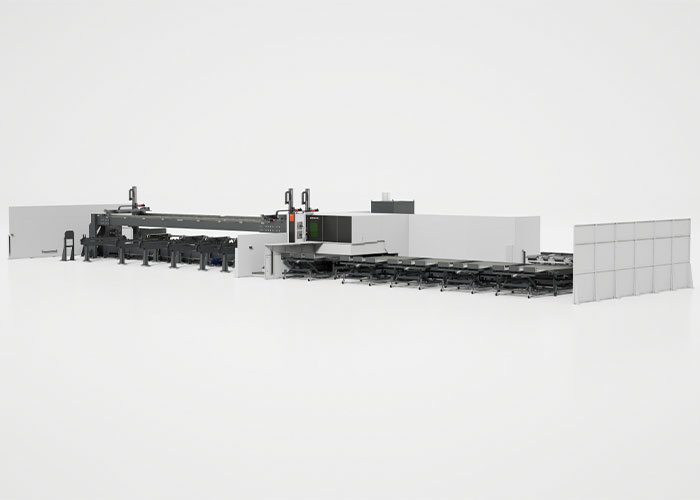

Hoe werkt plaatbewerking in het tijdperk van Industrie 4.0? Met de Production Cell presenteerde Bystronic op de Euroblech hiervoor een mogelijk concept, waarin onderdelen volautomatisch worden gesneden, getransporteerd, gebogen en gesorteerd. Vanuit de cockpit is alles exact te volgen en te controleren.

Voor de eerste keer knoopte Bystronic op een vakbeurs verschillende systemen aan elkaar om een volledig automatische productiecyclus te vormen, waarin zowel grote als kleine series plaatwerk kunnen worden bewerkt. De cel past zich flexibel aan gevarieerde orders aan. Het idee achter deze automatiseringsoplossing is het combineren van veelzijdigheid en productiviteit, tegenwoordig allebei belangrijke eisen voor industrieel plaatbewerken. Het aaneenschakelen van alle processen mogelijk dankzij het modulaire ontwerp van de geïntegreerde systemen en de software.

De cockpit

Plaatbewerking in een netwerk start op het beeldscherm. Daarom presenteerde Bystronic op haar stand een muur met verschillende schermen, de ByCockpit. Hier wordt alle informatie die verband houdt met de productieprocessen gebundeld. Bezoekers konden alle processtappen in de cel controleren op de schermen: Hoe ver is het snijden van de onderdelen op de laser reeds gevorderd? Wordt job X al bewerkt op het buigstation? Wanneer is de volgende onderhoudsbeurt voor de snij- en buigsystemen vereist? En natuurlijk de meest belangrijke vraag: wanneer zijn de onderdelen – gesorteerd en wel – klaar voor aflevering?

De informatie op de schermen is gebaseerd op real-time data die worden overgedragen door de sensoren en videosystemen op de verschillende bewerkingsstations. Met de ByCockpit zegt Bystronic een belangrijk onderdeel van Industrie 4.0 te hebben geïmplementeerd: het zinvol gebruiken van in toenemende mate beschikbare procesdata. Alle Bystronic systemen die zijn geïntegreerd in de cel zijn klaar voor deze stap van digitalisering. Een van de schermen toonde een live stream. Hierop konden de bezoekers zien hoe de laser over de plaat danste en onderdeel na onderdeel met hoge nauwkeurigheid sneed. In de toekomst zal Bystronic deze stationaire versie van ByCockpit uitbreiden naar een mobiele versie. Dit stelt gebruikers in staat ByCockpit te starten als een web interface op mobiele apparaten. De webinterface zal hen informatie geven als: lopen hun productieprocessen volgens schema, draaien de geïntegreerde systemen op optimale capaciteit en wanneer moet het magazijn worden bevoorraad met nieuw materiaal?

Snijkop met Spot Control

Het hart van de cel is een ByStar Fiber 3015 lasersnijsysteem. Dit snijdt alles waarmee het wordt gevoed: staal, RVS, aluminium en non-ferro metalen als koper en messing; van dun tot dik. In dit lasersysteem toonde Bystronic de nieuw ontwikkelde snijkop met Spot Control functie. Deze past de focus van de laser met hoge nauwkeurigheid aan op de dikte en de materiaalsoort; volautomatisch, zonder enige tussenkomst van de operator. Dankzij Spot Control bereikt de snijkop constant de optimale bewerkingskwaliteit in verschillende dikten en materiaalsoorten. Dat maakt de ByStar Fiber volgens Bystronic ideaal voor productie-omgevingen waar frequent wordt gewisseld van jobs en materialen.

In de cel is ook een volautomatisch buigstation geïntegreerd. Gesneden onderdelen worden via de opslagfaciliteit naar de materiaalvoorziening bij de kantpers gebracht. Daar pakt een robot de delen een voor een op, draait ze in de juiste positie, en brengt ze naar de Xpert 150 om te buigen

Laden en ontladen

De laser is direct verbonden met een andere innovatie van Bystronic, het nieuwe ByTrans Cross laad- en ontlaadsysteem. In de Production Cell handelt dit de complete materiaalstroom af die is verbonden met het lasersnijden. Deze automatiseringsunit verzekert de noodzakelijke aanvoer van ruw materiaal en de afvoer van gesneden onderdelen en plaatrestanten van de snijtafel na het snijproces. En dat met hoge snelheid. Het systeem heeft maar 60 seconden nodig voor een complete laad- en ontlaadcyclus.

Ook ByTrans Cross wordt gekenmerkt door veelzijdigheid. Het systeem heeft een modulair ontwerp waardoor het kan worden geïntegreerd in een grote variëteit aan productieomgevingen. Toepassing in de Production Cell is slechts één van de mogelijkheden. Hierin is de ByTrans Cross verbonden aan een magazijn waarin ruw materiaal is opgeslagen maar dat ook gesneden onderdelen kan herbergen. Daarmee creëert ByTrans Cross een brug tussen de fiberlaser en het magazijn. Het systeem is echter ook geschikt als standalone oplossing. Dan voorziet het de laser van ruw materiaal in verschillende dikten zonder te zijn gelinkt aan een magazijn. Hiervoor biedt Bystronic de optie aan de ByTrans Cross uit te rusten met twee cassettes, te gebruiken als opslag voor materiaal of gesneden delen.

Ook kan het ByTrans Cross systeem in de Production Cell worden opgewaardeerd met een nieuwe sorteermodule, die het automatiseringsniveau verder opvoert. Deze module is beschikbaar als een upgrade voor het verbeteren van het ontlaadproces van het lasersnijsysteem. Met deze optie ontlaadt de ByTrans Cross restmateriaal en grote onderdelen van de snijtafel en sorteert ze zo nodig volgens de snijopdracht.

Volautomatisch buigstation

In de cel is ook een Xpert 150 kantpers geïntegreerd, een volautomatisch buigstation voor de volgende bewerkingsstap. Gesneden onderdelen worden via de opslagfaciliteit naar de materiaalvoorziening bij de kantpers gebracht. Daar pakt een robot de delen een voor een op, draait ze in de juiste positie, en brengt ze naar de Xpert om te buigen. De robot – met een 7-assige arm voor een hoge graad van manoeuvreren – kan tot 270 kilo handelen. Daarmee kan een breed spectrum aan onderdelen worden gebogen, wat aansluit bij de veelzijdigheid van de fiberlaser.

De kantbank start automatisch het juiste buigprogramma voor het te bewerken onderdeel. Dat is mogelijk dankzij de naadloze integratie van het robotsysteem in de besturing van de buigreeks. De robot zorgt er ook voor dat de kantbank is uitgerust met de juiste gereedschappen. Het buigstation heeft een gereedschappenmagazijn waar de robot de gewenste onder- en bovengereedschappen kan pakken en in de kantbank plaatsen. Nieuwe gereedschappen kunnen eenvoudig aan magazijn worden toegevoegd. Een sensor op de robot detecteert ze automatisch en draagt de informatie over aan de buigsoftware. Daarmee zijn de nieuwe gereedschappen opgenomen in het systeem.

Na het buigproces sorteert de robot de onderdelen en plaatst ze in aparte opslaggedeelten. Afhankelijk van de configuratie biedt het buigstation ruimte aan we l vijftien van deze plekken. De gebruiker hoeft de delen dan alleen nog maar te in pakken, labelen en verzenden.

Uitgebreide versie Plant Manager

De laatste stap is opnieuw voorbehouden aan de software. Bystronic presenteerde op de Euroblech een uitgebreide versie van Plant Manager, die na het snijproces nu ook het buigen dekt. Dit maakt van deze softwaretool voor de gebruiker een planningtool, waarmee hij alle bewerkingstappen die zijn verbonden met het snijden en buigen kan plannen en analyseren.

Met het toenemen van de complexe eisen die worden gesteld aan de productie van plaatdelen, wordt deze software volgens Bystronic steeds relevanter: “Hoe uitgebreider het netwerken en de automatisering van de productiestappen in de plaatbewerking worden, hoe belangrijker tools als Plant Manager voor gebruikers worden. De software ondersteunt bijvoorbeeld de gebruikers reeds gedurende het maken van optimale snij- en buigprogramma’s. Dit terrein biedt veel kansen om de achtereenvolgende snij- en buigprocessen zo efficiënt mogelijk te organiseren: het ruimtebesparend groeperen van onderdelen die moeten worden gesneden uit de plaat, het definiëren van de ideale snijtechniek voor elk onderdeel en het vaststellen van de juiste volgorde waarin de delen moeten worden gebogen op een zodanige manier dat het geautomatiseerde systeem zo weinig mogelijk tijd besteedt aan omstellen. Zo reduceert Plant Manager de onproductieve tijd op de kantpers.

En tot slot: als alle onderdelen zijn gesneden en gebogen en klaar zijn voor verzending, stuurt Plant Manager een bericht naar een van de schermen in de ByCockpit of naar het ERP systeem van de gebruiker. Zodat de expeditie weet dat ze in actie moet komen.