Platen voor robuuste brandstofcellen

In het onderzoeksproject HyCoFC werken de Duitse industrie en onderzoekspartners samen om bipolaire platen te ontwikkelen voor duurzame, kosteneffectieve en hoogwaardige brandstofcellen, specifiek voor zware toepassingen. Het project maakt gebruik van innovatieve materiaalcombinaties en de nieuwste lasertechnologieën om te voldoen aan de strenge eisen in veeleisende omstandigheden in zwaar transport.

Deze platen zijn ontworpen om de levensduur van brandstofcellen te verbeteren en tegelijkertijd de productiekosten te verlagen.

Het vervoeren van zware goederen, met name per vrachtwagen, draagt aanzienlijk bij aan de CO2-uitstoot. In Europa is het wegtransport verantwoordelijk voor ongeveer 30% van de uitstoot in de mobiliteitssector. Tot nu toe domineerden fossiele brandstoffen, omdat de batterijen die nodig zijn in elektrische oplossingen een enorme hoeveelheid gewicht toevoegen, wat op zijn beurt de lading vermindert. Bovendien beperken de bijbehorende vereisten voor laadstromen en laadtijden het gebruik in zware transporttoepassingen aanzienlijk. Brandstofcellen bieden een veelbelovend alternatief, omdat ze een hoge energiedichtheid combineren met snel tanken.

Hoge eisen

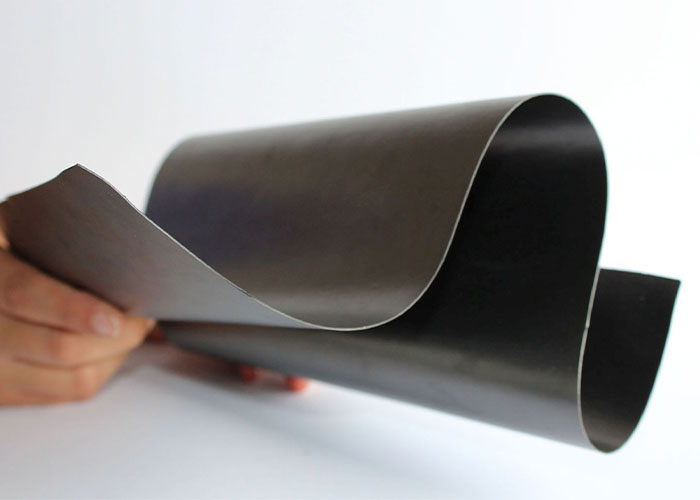

Brandstofcellen voor zwaar transport moeten robuust en duurzaam zijn, omdat ze onder uitdagende omstandigheden worden gebruikt. Temperatuurschommelingen, mechanische belasting en corrosieve omgevingen stellen hoge eisen aan de materialen en verwerking van de afzonderlijke componenten. Hier komt het HyCoFC-project om de hoek kijken: door een metalen dragerfolie te combineren met een geleidende compoundfolie, verenigt het project de voordelen van beide materialen. De grootformaat hybride compound bipolaire platen bieden een goede elektrische geleiding, mechanische stabiliteit en uitstekende corrosiebestendigheid – eigenschappen die cruciaal zijn voor zwaar transport. Deze platen zijn ontworpen om de levensduur van brandstofcellen te verbeteren en tegelijkertijd de productiekosten te verlagen.

Bovendien kan de modulaire structuur van de brandstofcelstapels worden geschaald voor verschillende toepassingsgebieden, van bedrijfsvoertuigen tot schepen en zelfs stationaire toepassingen. “Deze veelzijdigheid maakt de technologie een ideaal onderdeel voor de energietransitie in de mobiliteitssector”, legt Friederike Brackmann van de afdeling Verbinden en Snijden van het Fraunhofer Instituut voor Lasertechnologie ILT uit.

Dragerfilm met chroomlaag

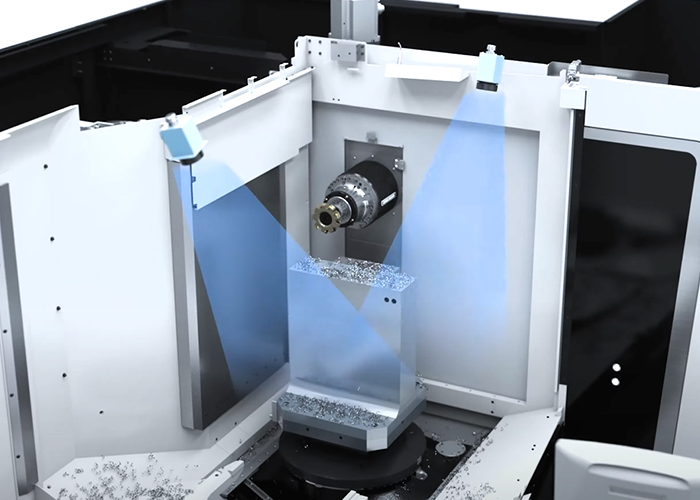

Het project loopt nog tot 14 juni 2027. Een van de deelnemers is thyssenkrupp Steel, dat de metalen dragerfilm met een chroomlaag produceert om de corrosiebestendigheid en de hechtingseigenschappen aan de samengestelde film te verbeteren. Fraunhofer-instituten houden zich onder meer bezig met het controleren van de elektrische en thermische geleidbaarheid van de samengestelde film door specifieke materialen te selecteren en hun samenstelling te verfijnen, de uitdagingen op het gebied van verbindingstechnologie en het selectief decoaten van de samengestelde elementen met behulp van laserstraling en de uiteindelijke elektrochemische karakterisering van de hybride stapel. Met behulp van verschillende lasertechnieken introduceren ze microstructuren in de componenten om de hechting tussen de metalen en op polymeer gebaseerde componenten te verbeteren. Daarnaast ontwikkelen ze processen om materiaallagen te verwijderen, die de elektrische geleidbaarheid van de bipolaire platen maximaliseren.