Poedercoaten in razend tempo

Rotterdam Coatings is al een stuk sneller gaan poedercoaten sinds de oude ovens begin vorig jaar zijn vervangen door twee nieuwe laagfrequent infrarood ovens van AVA Luchttechniek. Het tempo is echter nogmaals opgeschroefd na een officiële ovenmeting, die pas is uitgevoerd.

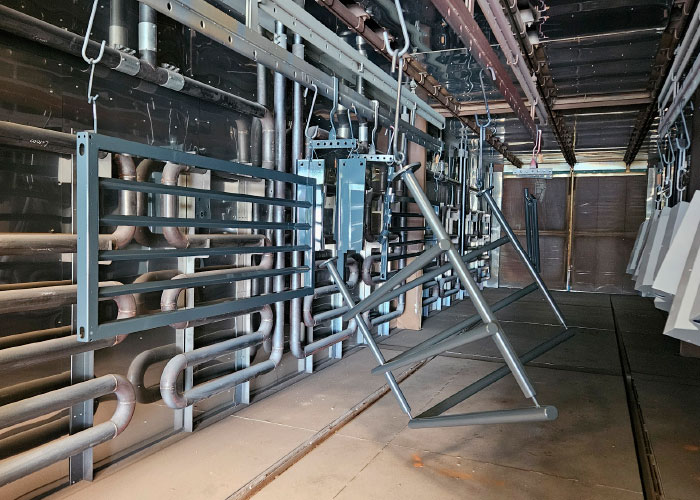

Rotterdam Coatings gebruikt de grote oven optimaal door te werken met vijf traversen waaraan de producten worden opgehangen. Dankzij de stilstaande lucht kunnen verschillende kleuren gelijktijdig worden verwerkt. (Foto: Mike Rikken)

Deze meting onderstreepte namelijk dat er dankzij het stilstaande-luchtprincipe vrijwel geen warmteverlies optreedt als de deuren open gaan om producten te wisselen. De temperatuur in de oven blijft constant hoog, waardoor de poedercoating sneller uithardt en de stooktijd korter is. Hiervan maakt Rotterdam Coatings nu optimaal gebruik door te werken met vijf traversen waaraan de producten worden opgehangen. Dit is mede mogelijk omdat er dankzij de stilstaande lucht (geforceerde luchtcirculatie is niet nodig) verschillende kleuren gelijktijdig kunnen worden verwerkt. Er is geen gevaar dat kleuren elkaar besmetten.

Veel productiviteit

“Nu we optimaal gebruik maken van de efficiency van de ovens kunnen we normaal volstaan met één oven”, zegt bedrijfsleider Daan van Harten. Rotterdam Coatings gebruikt de tweede oven voor grotere stukken én voor het uitstoken van zinkwerk. “Dat laatste doen we altijd met het oog op de kwaliteit.”

Kwaliteit, het woord is gevallen. Het is samen met de levertijden een belangrijk aspect waarmee Rotterdam Coatings zich onderscheidt. “En we bieden service. Dat houdt in dat we altijd goed communiceren met onze klanten. Als iets niet lukt zoals we het hebben afgesproken, laten we dat tijdig weten en lossen we het op”, aldus Van Harten. “Zo hebben we een grote klantenkring opgebouwd. Adverteren hoeven we niet, de mond-tot-mondreclame doet zijn werk. Daar zijn we trots op.”

Nooit nee verkopen

Rotterdam Coatings, een onderdeel van Van Campenhout holding, is gestart in 2004 met eigenlijk helemaal niks. In het montage- en constructiebedrijf van Van Campenhout aan de Waalhaven in Rotterdam werd een scheidingswand geplaatst en in de ruimte daarachter ging het poedercoatbedrijf van start met bescheiden middelen en weinig kennis van poedercoaten. Sindsdien is het bedrijf hard gegroeid, tot zo’n beetje de grootste poedercoater van Rotterdam, hoewel alles puur handmatig gebeurt. “We doen niks gerobotiseerd”, zegt Van Harten. “Daar hebben we de ruimte niet voor. Maar we verkopen nooit nee en pakken alles aan. Daarvoor werken we nauw samen met enkele partners, waar we bijvoorbeeld groot seriewerk kunnen neerleggen. Via vaste partners bieden we ook bewerkingen aan als verzinken, schooperen, ontlakken et cetera.”

Van Harten had nooit verwacht dat het bedrijf zo zou groeien. Sinds corona is het helemaal een gekkenhuis en is de omzet geëxplodeerd. Rotterdam Coatings werkt zowel voor bedrijven als particulieren. De particulieren zorgden tijdens de pandemie voor veel werk. “De mensen konden niet vakantie en wilden toch geld uitgeven. Dus gingen ze hun motor opknappen of het hekwerk in de tuin herstellen. Daar hebben we van geprofiteerd.”

De kwaliteitsnorm bij Rotterdam Coatings ligt behoorlijk hoog. Dat horen Van Harten en zijn collega’s regelmatig van hun klanten. Ze doen er alles aan om die kwaliteit te handhaven. Alle producten die weggaan worden gecontroleerd. Ook is Van Harten scherp op de machines en de apparatuur die worden gebruikt. “Alles moet kloppen, we willen voor 100 procent achter het resultaat staan.”

Energiezuinige ovens

Daarom was het op zeker moment ook nodig de oude ovens te vervangen. “Daarbij hebben we ons tevens verdiept in de milieuwetgeving. We wilden overschakelen naar energiezuinige ovens.” Er werden diverse ovens – zowel elektrisch als infrarood – van verschillende leveranciers getest. Van Harten was direct gecharmeerd van de ovens van AVA Luchttechniek. Vooral de stilstaande lucht stond hem aan. In de AVA ovens verwarmen gasbranders een aantal spiralen in de oven tot ruim 200 graden Celsius. Bij deze temperatuur produceren de buizen infraroodstraling. Deze verwarmt de lucht niet rechtstreeks, maar de warmte wordt opgenomen door de objecten die in de oven zijn geplaatst. Dit bevordert het uithardingsproces, doordat de poeder beter uitvloeit over het materiaaloppervlak. Hierdoor wordt een optimale hechting en dus een beter eindresultaat verkregen. Met bovendien een lager gasverbruik omdat je met relatief lage temperaturen het poeder kunt uitharden. En omdat er sprake is van stilstaande lucht, kunnen verschillende kleuren gelijktijdig in de oven worden verwerkt.

Nieuwe werkwijze

Eerst zou AVA een kleinere oven van 7 meter leveren, later een grote van 8 meter. Maar toen sloeg het noodlot toe. Begin 2021 verwoeste een brand de grote oude oven van Rotterdam Coatings. Gelukkig kon AVA snel schakelen: eerst werd de grote oven geleverd, kort daarna de kleine.

In het eerste jaar werden de beide ovens min of meer gelijkwaardig naast elkaar gebruikt en werd de werkwijze voortgezet zoals bij de oude ovens. Daarin konden niet tegelijk verschillende kleuren worden verwerkt en dat deed Rotterdam Coatings in de nieuwe ovens ook niet: verschillende kleuren werden na elkaar en in verschillende ovens verwerkt. Van Harten: “We werkten al sneller en beter, maar hadden het gevoel dat er nog meer uit te halen viel. Hoeveel minder gas we gebruikten wisten we ook niet precies, omdat we hier één centrale gasmeter hebben voor het hele pand.”

Mede vanwege de stijgende gasprijzen is een aantal maanden geleden echter een officiële ovenmeting gedaan om te kijken of de ovens efficiënter konden worden ingezet. Met resultaat! De constant hoge temperatuur in de ovens – ook als de deuren openen – in combinatie met de mogelijkheid om meerdere kleuren naast elkaar tegelijk te kunnen verwerken, hebben geleid tot een nieuwe werkwijze, waarbij de voordelen van de infrarood ovens optimaal worden benut. De grote oven staat hierbij centraal. Hier wordt gebruik gemaakt van vijf traversen, die feitelijk ieder moment in en uit de oven kunnen worden geschoven, aangezien het openen van de deuren toch vrijwel geen warmteverlies oplevert. Doordat de objecttemperatuur op niveau blijft, is de uithardtijd ook korter.

Voordelen volledig benut

“Deze nieuwe werkwijze scheelt ons plantechnisch heel veel”, zegt Van Harten. “Zelfs zoveel dat één oven volstaat voor 80 procent van ons werk.” De tweede oven zorgt echter voor grote flexibiliteit. Deze kan zo worden opgestart voor bijvoorbeeld grote frames. En ook voor het uitgassen van zinkwerk. Rotterdam Coatings gast alle verzinkte materialen voor het coaten uit door middel van uitstoken tot 220 graden Celsius. Zo kan coatwerk worden afgeleverd zonder blazen en pinholes.

Nog een verbetering is een extra softwareprogramma dat AVA heeft gemaakt. Dit geeft per traverse met een licht- en geluidssignaal aan wanneer de producten klaar zijn. Zo hangen alle producten precies de goede tijd in de oven; niet te kort maar ook zeker niet te lang. “We hebben echt moeten leren omgaan met de efficiency van deze ovens. Nu we dat onder de knie hebben, benutten we de voordelen ervan pas volledig”, besluit Van Harten.