Polijsten en ontbramen met laser

Het Fraunhofer instituut voor Lasertechniek toonde op de Deburring Expo in Karlsruhe onlangs actuele ontwikkelingen op het gebied van ontbramen en polijsten met lasertechniek. Zwaartepunten daarbij waren lasertechnieken voor tribologisch belaste oppervlakken, pasvlakken met een afdichtende functie en de kanten van plaatmateriaal.

In de metaalbewerking wordt ontbramen en polijsten steeds belangrijker. Vooral bij functionele oppervlakken en veeleisende ontbraamopdrachten bieden ontbraam- en polijstprocessen met lasers diverse voordelen.

Gelijkmatige afronding

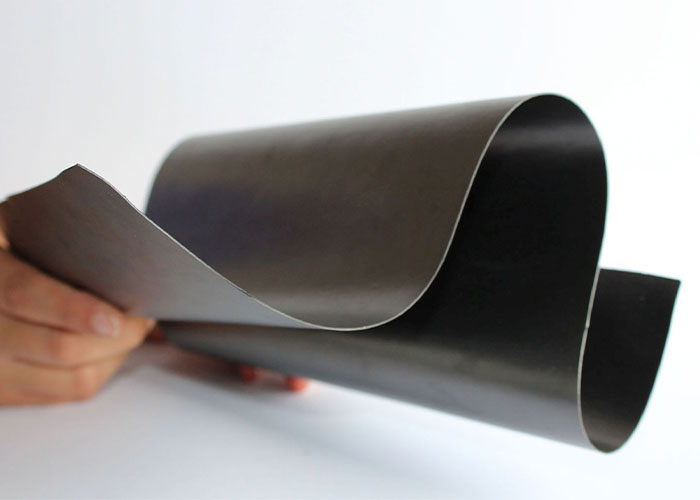

In Karlsruhe demonstreerde Fraunhofer bijvoorbeeld het met een laser ontbramen van platen. Hier bewijzen de continu lasers zich, omdat ze betrouwbaar en snel – deels met meerdere meters per minuut – bramen en scherpe kanten verwijderen, die afhankelijk van de eisen in een bepaalde vorm worden omgesmolten. Dankzij het opsmelten kan een gedefinieerde vormgeving, bijvoorbeeld een gelijkmatige afronding, worden bereikt. Voor het polijsten van metalen oppervlakken kunnen zowel continu als gepulste lasers worden ingezet. Bij het bewerken van bijvoorbeeld geslepen oppervlakken met een geringe ruwheid vinden gepulste lasers met pulsen van enige 100 ns en een omsmeltdiepte van enkele micrometers toepassing. Bij gefreesde of geërodeerde en daarmee ruwere oppervlakken zijn de continu lasers weer geschikt, die een omsmeltdiepte tot 100 μm bereiken.

Interessante toepassingen

Voor het polijsten van metalen oppervlakken heeft een laser al naar gelang de toepassing en laservermogen tussen 1 en 60s/cm2 nodig. “Interessante toepassingen bevinden zich in de automobiel- en machinebouw, de fijnmechanica en de medische techniek”, zegt Edgar Willenborg, manager van de Groep Laserpolijsten van Fraunhofer ILT. “Het laserpolijsten is vooral geschikt voor tribologisch belaste oppervlakken, voor pasvlakken en deels ook voor plaatsen die met klassieke methoden nauwelijks bereikbaar zijn.” Voor de laser spreekt bovendien dat er veel verschillende materialen mee kunnen worden bewerkt, zoals staalsoorten, enkele gietlegeringen, nikkel, titaan, kobalt/chroom legeringen en zelfs puur titaan.

Laserpolijsten lijkt vooral geschikt om technische functionaliteit bij onderdelen te realiseren. Oppervlakken die glanzen als een spiegel zijn hiermee meestal niet haalbaar.

Nu nog een exoot

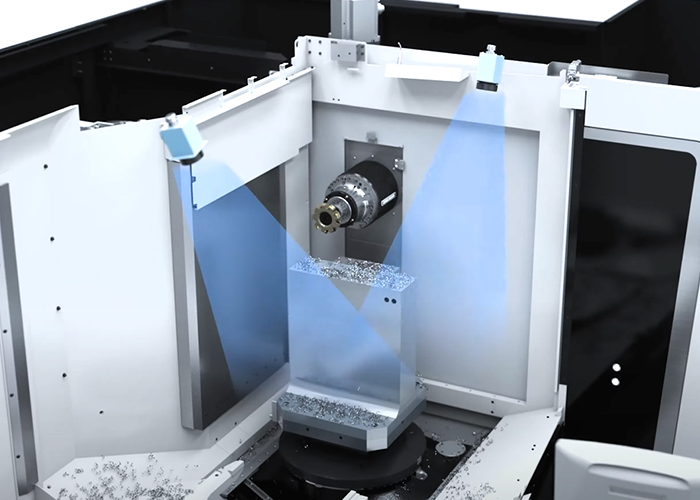

Het laserpolijsten is in de industriële productie nu echter nog een exoot. Maar de eerste applicaties zijn technisch en wetenschappelijk al met succes omgezet. Bij Fraunhofer ILT houdt een onderzoeksgroep met zeven wetenschappers zich intensief met dit nog jonge thema bezig. Volgens Willenborg is het wereldwijd de grootste onderzoeksgroep naar laserpolijsten. Daarnaast kunnen ook complexe driedimensionale onderdelen met de laser worden bewerkt. Op Fraunhofer ILT ontstond in samenwerking met een speciaalmachinebouwer een geschikte machinetechniek waarmee de onderzoekers het laserpolijsten verder ontwikkelen en uitproberen voor nieuwe toepassingen. Willenborg: “De eerste industriële vertalingen komen nu, nadat de techniek zich in het laboratorium al heeft bewezen. Het laserpolijsten adresseert in de eerste plaats gemiddelde kwaliteiten, bijvoorbeeld voor technische functionaliteit met een hoge automatiseringsgraad. Als daarentegen spiegel hoogglans oppervlakken moeten worden gerealiseerd, is het laserpolijsten meestal niet geschikt. In het algemeen is de respons op het laserpolijsten volgens Willenborg wegens de sterke vraag naar nieuwe polijsttechnieken groot. Voordeel daarbij is ook dat de methode bij het bewerken van kleinere onderdelen eenvoudig in bestaande productielijnen kan worden geïntegreerd.