Productielijn HP Valves voor 95% geautomatiseerd, geen menselijke controle meer nodig

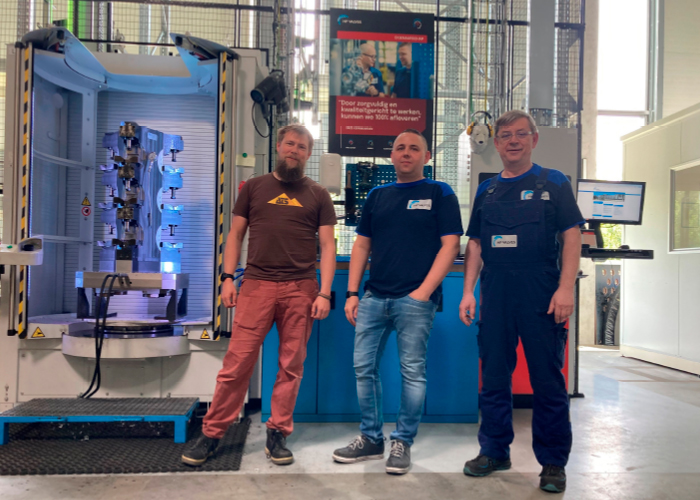

HP Valves in Hengelo is een wereldwijde leverancier en fabrikant van afsluiters voor de energie-industrie. Dagelijks worden met ruim 120 vakmensen in het moderne energie-efficiënte bedrijfspand naast vele verspanende bewerkingen ook oppervlaktebehandeling en assemblage gedaan. Dankzij onder andere de integratie van Edgecam, Vericut, ATS Edgecam Automated Manufacturing Software in combinatie met Fastems Systems kan men het bewerkingsproces op de twee Okuma MA600 bewerkingscentra voor 95% automatiseren. De enige handelingen die nog handmatig gedaan moeten worden zijn het beladen van de spanzuilen en het wisselen van de snijgereedschappen.

In 2014 ging HP Valves de samenwerking én uitdaging aan met ATS om het productieproces zo optimaal mogelijk te automatiseren. Voor Lukasz Babiniec, de HP Valves productiemanager en hoofd van het project, is de toekomstvisie helder: “Menselijke handelingen zijn ruimte voor fouten en niet constant qua tijd. Een computer berekent razendsnel de beste manier van werken en kan snel schakelen bij een probleem. Wanneer ons systeem een fout ontdekt, schakelt het automatisch over op een andere gereedstaande pallet en wisselt direct naar het bijbehorende NC programma zodat het productieproces niet stil komt te liggen. Ondertussen kan de operator dan bekijken wat er met de foutief aangemerkte zuil aan de hand is. Zo zorgen wij ervoor dat de machines altijd 24/7 door kunnen gaan met verspanen.”

Volledige proces op de schop

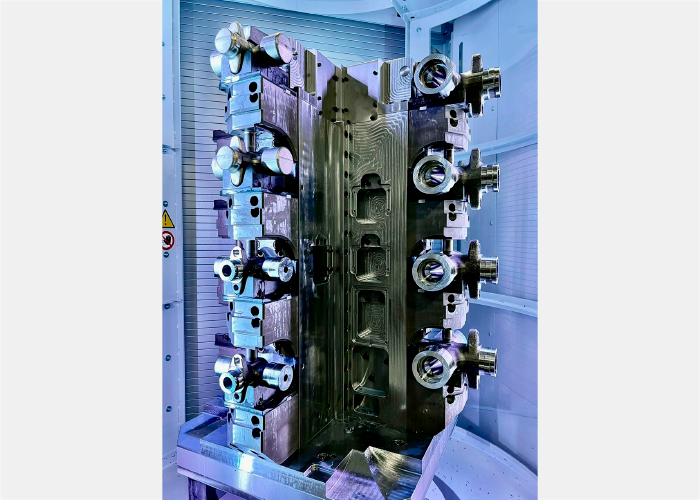

In 2019 werd besloten het productieproces grondig onder handen te nemen en te moderniseren. Men had inmiddels ervaring met Edgecam en zag de mogelijkheden voor maatwerk integratie in het automatiseringsproces. Het volledige proces ging op de schop en werd vanaf nul opnieuw opgebouwd. Er werd een geautomatiseerd pallethandling systeem van Fastems aangeschaft met een capaciteit van 48 pallets en twee cabines om twee productiezuilen tegelijk te kunnen laden.

De twee Okuma MA600 bewerkingscentra zijn allebei gekoppeld aan het pallethandling systeem en worden automatisch gevuld met spanzuilen, die plaats bieden aan 16 producten. Deze zuilen worden per order door de operator gevuld en door de integratie van ATS controlesoftware samen met de programmamanagement software is het mogelijk verschillende types te bewerken productmodellen en/of verschillende materiaalsoorten op één spanzuil te plaatsen.

De operator krijgt vanuit het systeem te zien op welke positie van de spanzuil een product geplaatst moet worden. De Manufacturing Management Software van Fastems maakt zelf de planning voor de beste productievolgorde van de orders en zorgt dat de zuilen op de geplande volgorde geladen worden in de beide freesmachines. Het MMS systeem van Fastems draagt zorg voor de planning van de materialen, gereedschappen, controleert de standtijden van de gereedschappen in de machine en controleert dat alle benodigde software als pakket klaar staan wanneer er aan de order begonnen moet worden.

Geen kans meer op typefouten

Als de zuil door de operator is beladen, wordt deze automatisch teruggeplaatst in de stelling tot het moment daar is om de zuil in productie te nemen. Vooraf ingestelde gereedschappen krijgen een chip op de gereedschapshouders geplaatst die door de machine automatisch herkend en gelezen worden. De machine leest en stuurt de ingestelde afmetinggegevens van de gereedschappen direct vanuit de chip naar de gereedschapsbibliotheek in de machine. Ook hier hoeft de operator geen waardes meer in te voeren, waardoor er ook hier geen kans op typefouten meer is.

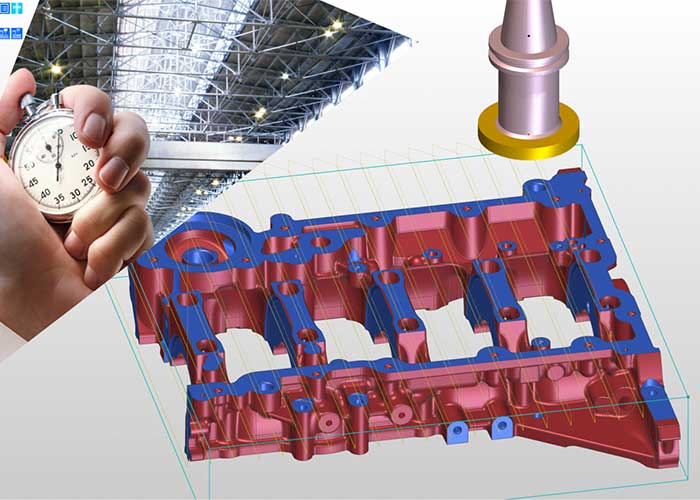

Zodra een spanzuil geladen is, wordt in één van de twee machines nog een laatste geautomatiseerde controle uitgevoerd in de vorm van het aftasten van de spanzuil. Iedere geladen spanzuil wordt gecontroleerd via een, speciaal door ATS ontwikkelde, meetsoftware waarmee het systeem kan worden gecontroleerd op een aantal cruciale punten:

- Is er een halffabricaat aanwezig op de locatie van de zuil waar deze verwacht wordt?

- Is het juiste halffabricaat geplaatst op de juiste positie? Niet alle halffabricaten zijn gelijk en door enkele criteria te controleren kan het systeem controleren of het juiste halffabricaat geplaatst is.

- Zijn de locaties die leeg horen te zijn voor deze zuil ook daadwerkelijk leeg? Zo voorkomt de software dat er producten in de weg kunnen zitten voor het gereedschap.

Blijkt er tijdens deze controle een probleem te zijn met de zuil, dan wordt deze automatisch door het systeem teruggeplaatst in de stelling en wordt de eerstvolgende zuil geladen. Het systeem stuurt automatisch een bericht naar de juiste personen zodat zij actie kunnen ondernemen.

Klanten hebben eigen wensen

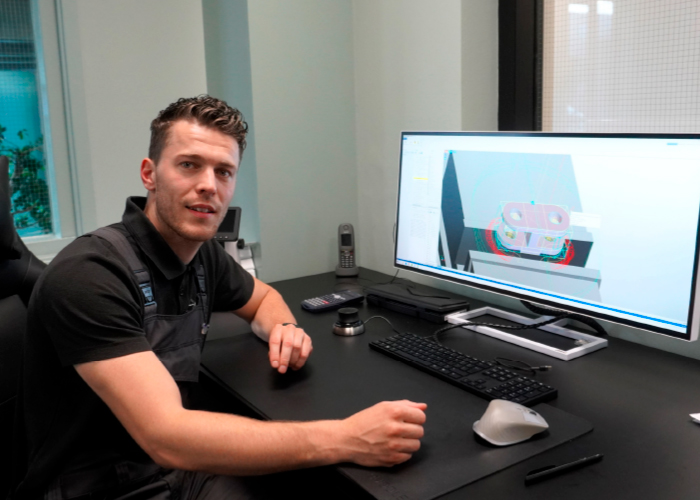

Ondanks dat 90% van de producten standaard is, blijft er toch 10% over dat niet standaard is en dus ook lastiger te automatiseren is. Marek Babula, programmeur & operator van de Okuma MA600 machines, legt dit uit: “Wij hebben klanten over de hele wereld, die allemaal hun eigen wensen hebben. Velen hebben eigen systemen en er is geen wereldwijde standaard voor dit soort producten. De basis is hetzelfde, maar toch zitten er weleens kleine verschillen in die ervoor kunnen zorgen dat producten niet uitwisselbaar zijn. Vooral de laskanten aan de afsluiters zijn vaak verschillend. Zowel de hoek als de afmetingen zijn niet altijd uitwisselbaar en dat heeft ook weer invloed heeft op andere aspecten van het product. In totaal hebben wij ondertussen wel ruim 2000 verschillende modellen.”

Automatisering begint bij Sales

De automatisering begint al bij de Sales afdeling van HP Valves. Vanwege de vele uiteenlopende variaties op de lasranden die klanten willen op de afsluiters wordt vooraf een Product Information Matrix (PIM) systeem gebruikt. Hierdoor kunnen de salesmanagers direct zien of de wensen van de klant wel mogelijk zijn voordat zij een product verkopen. Dat voorkomt latere productieproblemen in het proces.

De twee Okuma MA600 bewerkingscentra zijn allebei gekoppeld aan het pallethandling systeem en worden automatisch gevuld met spanzuilen, die plaats bieden aan 16 producten.

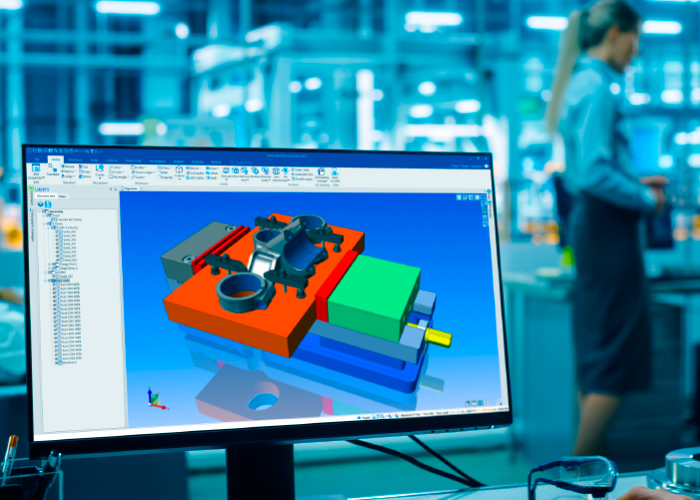

Daarnaast levert dit systeem direct de juiste coördinaten en snijpunten aan in .XML formaat voor de lasranden en kan het ook de benodigde boordieptes indien nodig wijzigen ten opzichte van een standaard model. Hierdoor hoeft men niet meer voor alle verschillende modellen en revisies nieuwe 3D modellen te tekenen en/of te programmeren in Edgecam. Via een door ATS-medewerker Alban Tilanus ontwikkeld script worden templates van de afsluiter modellen gebruikt om automatisch de coördinaten van de speciale lasranden toe te voegen aan de Edgecam NC Code bestanden. Vervolgens wordt via een geautomatiseerd script de benodigde spanzuil geprogrammeerd in Edgecam waarna de NC code wordt gegenereerd. Het script voegt zelf automatisch de producten toe aan de Edgecam Tombstone Manager en dankzij de intelligentie van de ATS managementsoftware is het mogelijk automatisch diverse soorten producten en eventueel van diverse uitgangsmaterialen toe te voegen op eenzelfde te gebruiken spanzuil.

Controle NC-code

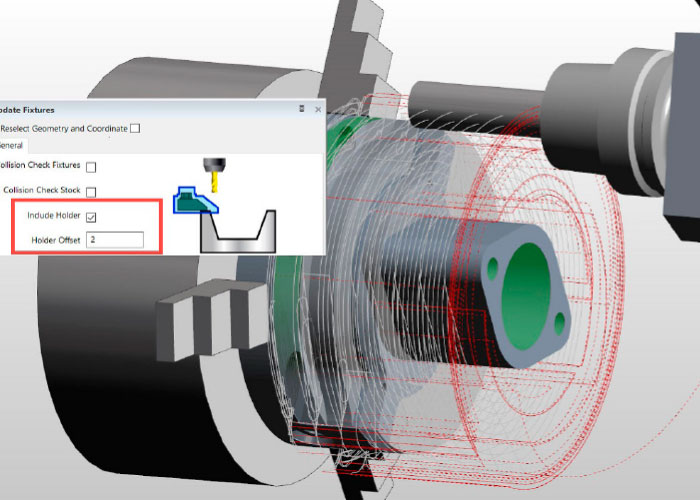

Als laatste stap wordt de gegenereerde NC-code van de spanzuil regel voor regel via het NC-code verificatieprogramma Vericut gecontroleerd volgens een machinesimulatie die exact naar de machinesituatie is. Via Vericut kunnen alle bewerkingen exact gesimuleerd worden volgens de uitgeschreven NC-code en de gebruikte spanzuilen zoals die op de machine staat. Hierdoor kan men vooraf zien hoe de machine op de NC-code gaat reageren en/of dat er geen aanvaringen met de spanmiddelen zijn.

Marek Babula is blij met Vericut: “De stilstandtijd, de verloren producten, de schade aan de machine en de gemiste deadlines zijn kostbare kostenposten. Vericut heeft ons al regelmatig gered door te waarschuwen voor een crash op de machine. Dankzij Vericut hebben wij geen andere controlemiddelen meer nodig om onze programma’s te verifiëren. Er is geen menselijke controle meer nodig. Vericut is de enige software die onze NC-code controleert voordat het naar de machine gaat en dankzij alle controle-integraties van ATS kunnen wij onze productielijn bijna volledig automatiseren en de risicofactor voor fouten tot een minimum beperken. Onze spanzuilen zijn duur en het maken ervan vergt tijd, net als reparaties aan de machines. Dat is allemaal tijd die geld kost en die we dankzij de investering in Vericut uiteindelijk dus niet zijn verloren.”

Wanneer de spanzuil NC-code door Vericut geverifieerd en gereed is gemeld door de operator wordt deze automatisch toegevoegd aan de bijbehorende order in het ERP systeem samen met de instellijsten voor het gereedschap.

Dankzij de bewezen toegevoegde waarde van Vericut in dit proces heeft HP Valves onlangs besloten een extra Vericut licentie aan te schaffen voor de Okuma Multus B300II. De machine is al voorzien van CAS (Collision Avoidance System) maar voor de kleinere series is het te veel werk om dit goed in te stellen. Dankzij de bewezen toegevoegde waarde van Vericut NC verificatie op de Okuma MA600 machines was de keuze gauw gemaakt om dit uit te breiden naar de Okuma turn-mill machine.