Promas levert maatwerk-automatisering bij De Boer

Promas is tegenwoordig veel meer dan een leverancier van CNC frees- en draaimachines. Een fraai staaltje van haar kunnen liet de Limburgse machineleverancier medio oktober zien tijdens een tweedaags open huis: een automatiseringsoplossing die nog voor het einde van dit jaar zal worden opgeleverd bij De Boer Machines Nederland in Wijchen. In deze cel kunnen rubberen bodems, die worden toegepast in machines voor de productie van bakstenen, op maat en met een constante kwaliteit worden geslepen.

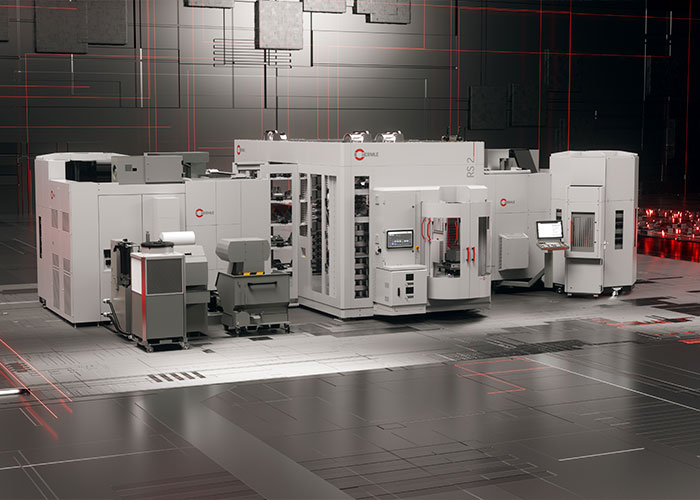

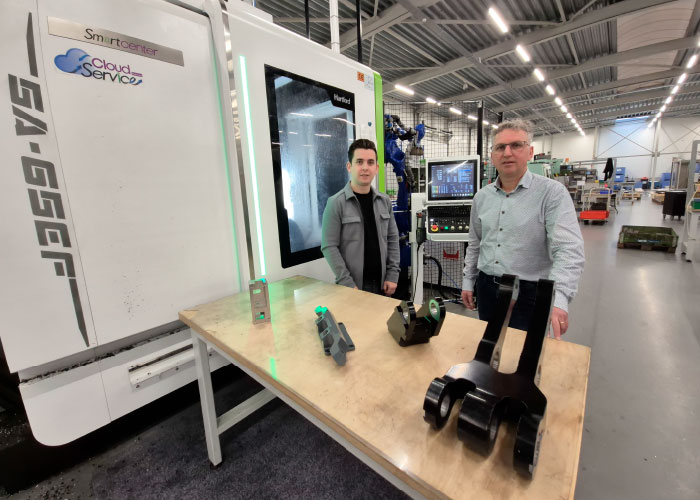

Promas en De Boer hebben intensief samengewerkt om een complete cel te ontwerpen met een Yaskawa robot, een carrouselmagazijn, een meetgedeelte met meetarm en een Hartford LG-1370 bewerkingscentrum.

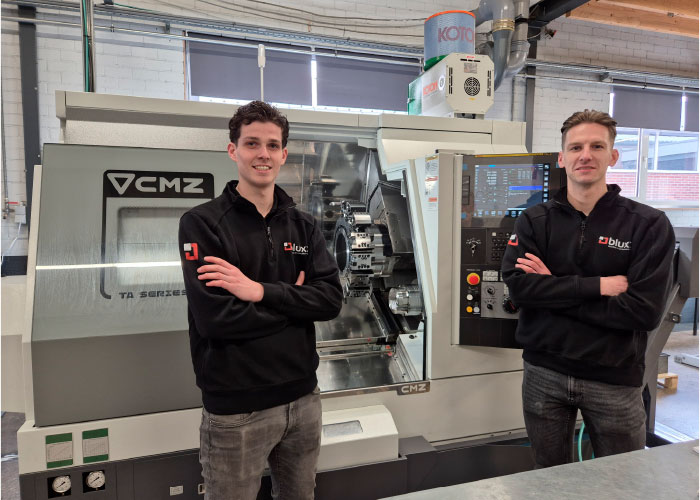

Het open huis van Promas, dat ruim 200 bezoekers trok, stond in het teken van automatisering. Gedemonstreerd werden onder meer diverse machines van Hedelius, waaronder een Accura 65 met de eigen Marathon beladingscel van de Duitse machinefabrikant. Ook machines van de fabrikanten Hartford en CMZ waren ruimschoots aanwezig. Daarnaast demonstreerden partners als Hoffmann Group, Heidenhain, BMO Automation en RoboJob wat zij op het gebied van automatisering kunnen betekenen voor de verspanende industrie.

Blikvanger

De blikvanger in de showroom in Maasbree was echter de automatiseringsoplossing die Promas zelf in nauwe samenwerking met De Boer Machines Nederland heeft ontwikkeld. De Boer is producent van machines voor de productie van bakstenen. Dat is allemaal maatwerk en het zijn enorme installaties. “Eigenlijk is elke machine die wij maken een fabriek op zich”, vertelt productieleider John Jans-Rat. De honderd medewerkers van De Boer maken gemiddeld dan ook één machine per jaar.

Een onderdeel van deze machines zijn de vormbakken waarin de klei wordt geperst. Deze bakken worden gekoppeld als een lopende band. Na het vullen van de bakken worden ze aan de bovenzijde afgestreken en afgedekt met een droogplaat. Het ontvormen geschiedt door gelijktijdig de droogplaat en de beweegbare bodem te bewegen waardoor uiteindelijk de gevormde steen op de droogplaat komt te liggen zodat deze naar drogerij en uiteindelijk de oven getransporteerd kan worden om af te bakken.

De vormbakken hebben verschillende afmetingen en de natte klei wordt in de mal geperst en een beweegbare bodem bepaalt de steendikte. Deze beweegbare bodems bestaan uit een metalen poot (een gelaste strip) op een metalen plaatdeel met daaronder een rubberen bodem die met de klei in contact komt.

Nauwkeurig meten

De beweegbare bodems zijn slijtdelen. Elk jaar maakt De Boer er tussen de 15.000 en 20.000. De afmetingen van het rubber en de hoogte van de metalen poot luisteren heel nauw want er mag nauwelijks sprake zijn van luchtspleten in de vormbakken. Daardoor sijpelt de klei weg en dat is niet goed voor de kwaliteit van de steen. Daarom wordt eerst de hoogte, lengte en breedte van elke vormbak nauwkeurig gemeten. Vervolgens worden dan de rubberen bodems en de poten voor elke bak precies op maat gemaakt.

Dit gebeurt bij De Boer tot nu toe vrijwel allemaal handmatig door enkele specialisten. Maar het wordt steeds lastiger mensen te vinden die dit willen doen. “In de toekomst zullen hiervoor geen mensen meer zijn”, zegt Jans-Rat. “We moeten het werk voor onze medewerkers leuk maken en daarmee voorop lopen, zodat we een aantrekkelijke werkgever zijn. Dat doe je door te automatiseren. Minstens zo belangrijk voor ons is dat we door te automatiseren een constante kwaliteit kunnen realiseren en het berubberen van de bodems uit het kritieke pad halen.”

Het open huis van Promas stond in het teken van automatisering. Gedemonstreerd werden onder meer diverse machines van Hedelius, Hartford en CMZ.

Opspannen en slijpen

De Boer was al een tijd op zoek naar een methode om de vormbakken relatief eenvoudig te meten. Op de Precisiebeurs in Veldhoven kwam Jans-Rat in contact met een producent van meetarmen. Die schreef in een half uur een programma voor het exact meten van de vormbakken. Toen kwam volgende uitdaging: als er eenmaal is gemeten, hoe kun je dan zo efficiënt mogelijk de rubberen delen opspannen en de contouren slijpen. Hier kwam Promas in beeld, dat al diverse machines aan De Boer heeft geleverd, onder andere een CMZ draaibank en een Hedelius van 6 meter.

Samenwerking

De twee bedrijven hebben intensief samengewerkt om een complete cel te ontwerpen met een Yaskawa robot, een carrouselmagazijn, een meetgedeelte met meetarm en een Hartford LG-1370 bewerkingscentrum. De engineering van de meetopstelling heeft De Boer zelf gedaan. Met de meetarm kan een medewerker de afmetingen van elke vormbak snel en eenvoudig meten en de meetgegevens worden direct opgeslagen. Deze gegevens worden dan automatisch in de Heidenhain TNC640 besturing van het bewerkingscentrum geladen.

De robot legt een bodem in de machine en het gereedschap slijpt de contouren van de rubberen bodem exact volgens de meetgegevens. De poot wordt aan de hand van de gegevens van de meetarm exact op hoogte gefreesd. Het opspannen is door Promas opgelost door het bewerkingscentrum naast een vierde as te voorzien van een hydraulisch tegencenter dat de rubberen bodem direct tegen de spanmal duwt en zo wordt opgespannen. Na de bewerking neemt de robot de aandrukker uit de machine en legt deze af in het meetgedeelte.

Het in elkaar zetten van de bodem doet De Boer zelf. Hiervoor komen werkbanken bij het roterende carrouselmagazijn te staan. Eenmaal in elkaar gezet worden de bodems in de carrousel gehangen, als aan een kapstok. Dat bespaart ruimte en er liggen geen onderdelen meer op de vloer. De robot kan ze zo oppikken.