Prototype 3D geprinte scheepsschroef leert maritieme partners veel

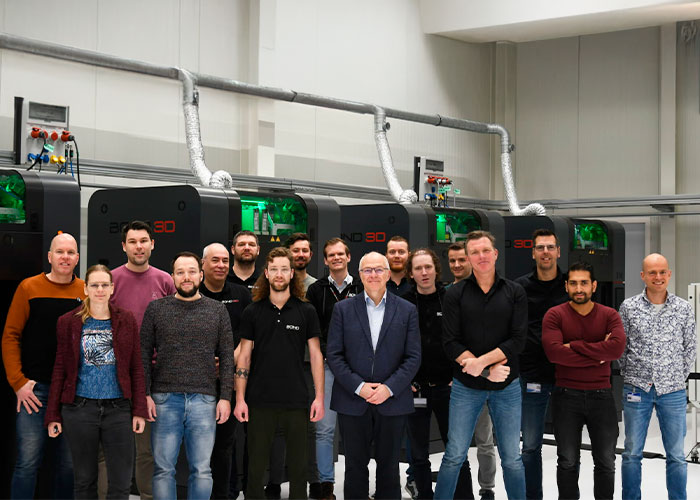

Er is een prototype klaar van ‘s werelds eerste gecertificeerde scheepsschroef, die is geproduceerd met gebruik van 3D printtechnieken. De schroef met een diameter van 1350 mm – genaamd WAAMpeller – is het resultaat van een samenwerking tussen diverse bedrijven waaronder Damen Shipyards Group, RAMLAB, Promarin, Autodesk en Bureau Veritas.

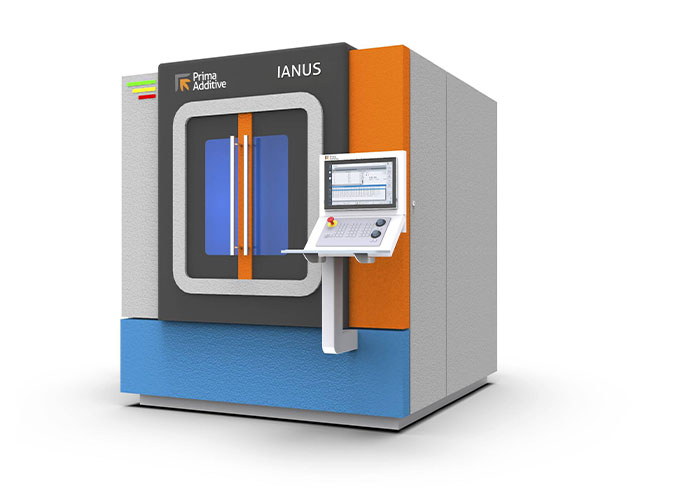

De WAAMpeller is geproduceerd uit een Nikkel Aluminium Brons (NAB) legering bij RAMLAB (Rotterdam Additive Manufacturing LAB). Hij is gemaakt met de Wire Arc Additive Manufacturing (WAAM) methode, waarbij een lassysteem van Valk Welding en Autodesk software zijn gebruikt. De structuur met drie bladen is dezelfde als die van een Promarin ontwerp dat is gebruikt op de Stan Tug 1606 (een sleepboot) van Damen. Nu de productie is afgerond wordt de WAAMpeller verder CNC bewerkt in Autodesk’s Advanced Manufacturing Facility in Birmingham.

Materialenkennis

Een belangrijk aspect bij de productie van het prototype was het leren begrijpen van de materiaaleigenschappen. “3D geprinte materialen worden laag voor laag opgebouwd”, zegt Kees Custers, Project Engineer op de R&D afdeling van Damen. “Het gevolg daarvan is dat ze verschillende fysische eigenschappen hebben in verschillende richtingen – een kenmerk dat we anisotropie noemen. Staal en gegoten materialen daarentegen zijn isotropisch – zij hebben dezelfde eigenschappen in alle richtingen.”

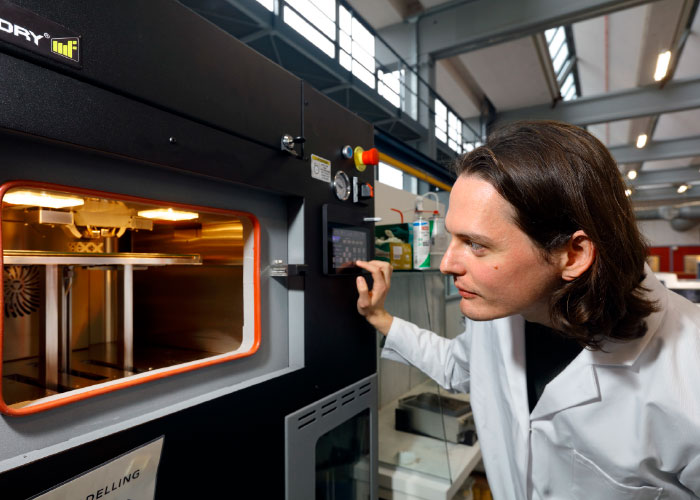

Vanwege dit kritische verschil zijn de materiaaleigenschappen van het geprinte materiaal uitgebreid getest om er zeker van te zijn dat ze voldoen aan de normen van Bureau Veritas. Er is extra material geprint, dat in het lab is getest op treksterkte en statische kracht.

Damen ziet de 400 kilo zware WAAMpeller als een mijlpaal op het gebied van 3D print productietechnieken. “De uitdaging was om een 3D CAD file op een computer te vertalen in een fysiek product. Dat was in dit geval extra complex omdat de schroef een dubbel gebogen, geometrische vorm met enkele lastige overhangende secties is”, legt Custers uit.

Yannick Eberhard van de R&D afdeling van Promarin voegt daar aan toe dat “met de transformatie van een semi-automatische naar een gerobotiseerde bewerking een stevige basis is gelegd voor nog complexere betrouwbare schroefontwerpen in de toekomst.”

Groot potentieel

“Het testen en leren kennen van de materiaaleigenschappen was een belangrijk onderdeel van dit project”, zegt Wei Ya, postdoctoral onderzoeker van de Universiteit van Twente op RAMLAB. “We moeten zeker weten dat de materiaaleigenschappen voldoen aan de eisen van de toepassing. Het materiaal moet bijvoorbeeld zo sterk zijn dat de schroef een stevige schok kan absorberen zonder schade. Maar we hebben ook gewerkt aan het optimalisen van de productiestrategie voor 3D metal deposition. Daartoe hebben we onder meer de vorm en de grootte van de korrels bekeken en ook de snelheid waarmee we het geprinte materiaal aanbrengen.”

Wijzend op de mogelijkheden van RAMLAB om objecten te printen met maximale afmetingen van 7x2x2 meter, zegt Ya: “Deze WAAMpeller is voor grote schaal 3D metal deposition echt een doorbraak voor de maritieme industrie. Deze technologie is een fundamentele verandering in het concept van hoe we dingen maken. Met additive manufacturing kunnen we in principe de meeste metalen onderdelen die nodig zijn printen. Er is veel potentieel voor de toekomst. Deze technieken gaan een grote impact hebben op de toeleverketen.”

Tweede exemplar

Het eerste prototype van de WAAMpeller zal worden gebruikt voor expositiedoeleinden. De productie van een tweede exemplaar is al in voorbereiding. “In oktober beginnen we met de productie van een tweede schroef. Daarbij benutten we alle lessen die we de afgelopen maanden hebben geleerd. Ons doel is de tweede schroef later dit jaar te installeren op een van onze sleepboten.”