Purima schaalt met reinigingsmachines op naar wereldniveau

De Duitse machinefabrikant Purima ontwikkelt reinigingsprocessen voor diverse sectoren; van de luchtvaart en de automotive tot de industrie (van de kunststofverwerkende industrie en de fijnmechanica tot de metaalsector en de verpakkingsindustrie). Door samenwerking met Denios wil deze hightech onderneming nu uitgroeien tot een speler van wereldformaat.

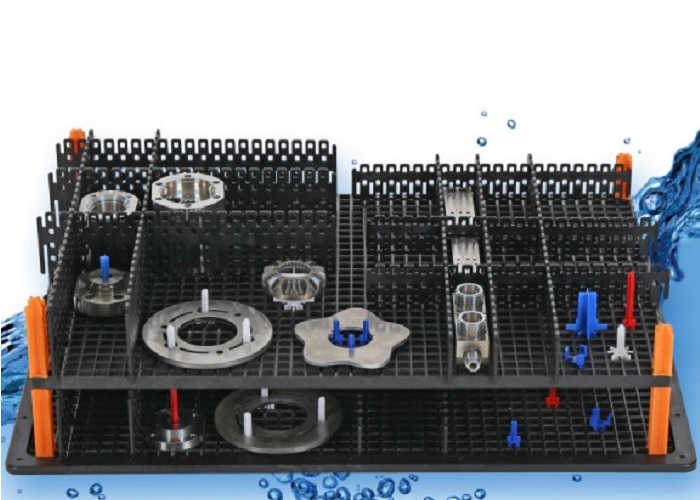

Purima ontwikkelt en bouwt speciaal machines voor het reinigen van hoogwaardige, industriële componenten en bouwdelen, zoals aandrijfassen, tandwielen, motorblokken, turbinedelen, klimaat- en servocomponenten, scheepsdieselmotoren en kunststofspuitgietmallen. Er zijn geen begrenzingen qua grootte en/of gewicht. De reinigingsmogelijkheden variëren van kwastreiniging en ultrasoonreiniging tot complete reinigingsstraten, waarin behalve gereinigd ook nog andere processtappen kunnen worden uitgevoerd als verzinken, alkalisch ontvetten, passiveren en/of coaten.

Maatwerk

Oprichter/eigenaar Ralf Pape vertelt: “Het reinigen van industriële hoogwaardige componenten en onderdelen werd in veel industrietakken tot enkele jaren geleden gezien als een noodzakelijk kwaad. Maar tegenwoordig is het dé manier om te kunnen voldoen aan de alsmaar strenger wordende reinheidseisen. Steeds meer bedrijven kiezen er dan ook voor om de benodigde reinigingsstappen te integreren in hun productieproces. Vooral bedrijven die hoogwaardige onderdelen in grote aantallen vervaardigen en waar reinheid van componenten en/of onderdelen een absolute vereiste is. De kleinste vuildeeltjes die achterblijven op de verkeerde plaats in een proces of systeem kunnen leiden tot ongewenste storingen en/of enorme schades. Met name in de luchtvaart, de automotive, de infrasector, de fijnmechanica en de hydrauliekwereld kan dit leiden tot enorme claims.”

Ontstaan

Purima bouwt naast reinigingsmachines voor het reinigen van enkelstuks werkstukken, ook de Rototronic en Flowtronic. Beide zijn te integreren in serieproducties. Bij de Rototronic worden de te reinigen werkstukken met behulp van intelligente handlingsystemen zo gedraaid, dat elke hoek van een werkstuk grondig kan worden gereinigd in een bad. De Rototronic wordt meestal ingezet voor het reinigen van werkstukken met een complexe geometrie, zoals klimaat- en servocomponenten ten behoeve van voertuigtechniek, turbines, servosystemen, remleidingen en inspuitsystemen. De grootste Rototronic die ooit gebouwd is, staat bij een grote dieselmotorenfabrikant voor de reiniging van scheepsmotoren.

Bij de Flowtronic worden de te reinigen onderdelen liggend op een kettingriem door een machine gevoerd. Achtereenvolgens ondergaan de onderdelen diverse processtappen; van reinigen en spoelen tot passiveren, drogen en, indien gewenst, zelfs coaten. De langste, ooit geplaatste Flowtronic is 30 meter lang. Deze staat opgesteld bij een Duitse automobieltoeleverancier en wordt gebruikt voor het reinigen van auto-onderdelen.

Nieuwste ontwikkelingen

Mede door de toenemende aandacht voor duurzaamheid is hogedrukreiniging de laatste 10 jaar populairder aan het worden. Hogedrukreiniging wordt onder andere toegepast voor het ontbramen en/of het verwijderen van lakken en coatings op bouwdelen in de luchtvaartindustrie en de automobielmarkt, alsmede voor het reinigen van scheepswanden. Onderscheidend is dat bij deze vorm van industriële reiniging gewerkt wordt met puur water onder hoge druk tot 4.000 bar. Water zonder chemicaliën en andere toevoegingen.

Reinigingsmethoden

Pape legt uit: “In theorie kunnen we alle soorten materialen reinigen. De meest eenvoudige wijze van reinigen is met een installatie met sproeikoppen. Indien deze reinigingswijze niet afdoende is, dan wordt ingezet op ultrasoontechniek. Met deze techniek worden veelal elektronica componenten, voertuigdelen, kunststoffen en klimaatdelen gereinigd. Het oppervlak van een werkstuk kan met deze techniek optimaal worden afgewerkt. Als ook met ultrasoontechniek niet een afdoende resultaat kan worden behaald, dan wordt gekozen voor hogedrukreiniging.

Op de vraag welke factoren eigenlijk een rol spelen bij de selectie van de juiste reinigingsmethode, antwoordt Pape: “Tijd, temperatuur, de gekozen chemische oplossing en de te kiezen mechanische ondersteuning. Stel voor in een bepaald project wordt voorgeschreven dat elke twee minuten een onderdeel moet worden gereinigd, dan is de factor ‘tijd’ bepalend voor de keuzes die gemaakt worden voor de andere drie factoren. Zo kan het ook gebeuren dat een klant een bepaalde chemische oplossing voorschrijft. En dat heeft dan weer consequenties voor de andere drie factoren. Zo wordt per project steeds gezocht naar de meest optimale balans. In de loop der jaren hebben we in eigen huis meer dan 800 verschillende chemische oplossingen ontwikkeld. Chemische oplossingen die onder te verdelen zijn in oplossingen met een neutrale PH-waarde, zuuroplossingen, alkalische oplossingen of biologisch afbreekbare oplossingen. Welke keuze er uiteindelijk ook gemaakt wordt, het streven is altijd om met zo weinig mogelijk chemie een zo groot mogelijk resultaat te behalen met de nieuwste technologische inzichten. Het werken op lage temperaturen is daar een illustratief voorbeeld van.”

- De P-serie voor kwastreiniging

- De U-serie voor ultrasoonreiniging

Tegenwoordig

Pape heeft 51 procent van zijn aandelen verkocht aan Denios, specialist op het gebied van veilige opslag en handeling van gevaarlijke stoffen. “Daarmee heb ik de toekomst voor mijn onderneming zeker gesteld en kan ik voor service en onderhoud gebruik maken van hun wereldwijde netwerk. Vooral voor het zaken doen met inkopers van multinationals is dit een absolute pré.”