QRM verandert GPM: ‘We denken nu in tijd’

GPM in Den Bosch bewijst dat QRM (Quick Response Manufacturing) ook voor kleinere bedrijven in het MKB-Metaal uitstekend kan werken. Het bedrijf is in het najaar van 2018 begonnen met deze strategie die focust op korte doorlooptijden, en wist vorig jaar een omzetstijging van 35 procent te boeken. Ondertussen vragen klanten die langs komen zich af of er bij GPM nog wel een beetje wordt gewerkt. Want de werkplaats oogt opgeruimd en straalt rust uit.

GPM, opgericht door de vader van directeur Paul Pennings (32), is leverancier van prototypebouw, plaatwerk, framebouw, machinebouw en medische producten. Er is een eigen ontwikkel-, productie- en montageafdeling om projecten van begin tot eind te kunnen realiseren. Een speciaal onderdeel is GPM Medical, dat innovatieve producten ontwikkelt en levert voor mortuaria, cleanrooms, pathologie- en overige laboratoria.

Veel raakvlakken

Paul Pennings is sinds 2016 in het familiebedrijf actief. Daarvoor werkte hij bij machinebouwer WEMO. Toen hij daar vertrok gaf de directeur hem de tip mee om eens aan QRM te denken (‘Dat zou best iets voor jullie kunnen zijn’). Lang stond deze tip slechts als een notitie in zijn telefoon, totdat Paul eens op QRM ging googelen.

Hij zag veel raakvlakken: veel onderhanden werk, altijd onrust in de werkplaats, vaak spoed, veel zaken onduidelijk, ad hoc uitvoering van werkzaamheden en lange doorlooptijden. Maar hij dacht dat GPM, dat destijds 8 à 10 werknemers had, te klein zou zijn voor QRM. “Ten onrechte”, zegt Etienne Timmermans van QRM-specialist Censor. “QRM past perfect op bedrijven die heel verschillende producten in lage aantallen maken. Het is ook interessant voor kleine bedrijven, al is 8 à 10 medewerkers wel het minimum. Ik denk zelfs het bij kleine bedrijven makkelijker is in te voeren. Als je niet groot bent kun je snel dingen doen.”

Sociale aspecten

Paul besloot serieus met QRM aan de slag te gaan en had vier doelen: leverbetrouwbaarheid verbeteren, kwaliteit verhogen, doorlooptijd verkorten en de rust terug brengen in de productie. “En daarbij zou het ook fijn zijn als we plezier aan het werk zouden beleven.” Samen met een net in dienst getreden engineer volgde de QRM Silver cursus van 10 weken. Paul zelf was vooral geïnteresseerd in de proceskant van QRM, zijn collega pakte vooral de sociale aspecten op. Dat laatste is essentieel want QRM slaagt alleen als alle medewerkers van meet af aan bij de veranderingen worden betrokken en er in mee gaan.

De cursus gaf Paul inspiratie en versterkte zijn overtuiging dat QRM echt kon werken. “Ik kreeg bijvoorbeeld een keer als huiswerkopdracht mee om het aantal verstoringen in mijn eigen werkzaamheden te meten. Na een halve dag ben ik al gestopt met tellen. Ik fungeerde als een trekpop, die van de een naar de ander hobbelde. Daar moest ik van af. Mijn taak is klanten binnen halen en relaties onderhouden. Maar ik stond vaak in de werkplaats om vragen te beantwoorden en oplossingen te bedenken en daar werd ik niet gelukkig van.” Het meest schrok Paul van de wachttijden die hij mat in de productie. “De cursus maakte mij duidelijk dat we QRM moesten gaan doen. We moesten veranderen anders zouden onze concurrenten ons een keer voorbij vliegen.”

Tijd gebaseerd werken

De eerste stap na de cursus was een workshop voor alle medewerkers onder begeleiding van Censor. Hier werd vooral benadrukt dat GPM moest omschakelen van kosten gebaseerd werken naar tijd gebaseerd werken. Dat is een heel andere insteek. Paul geeft het voorbeeld dat voorheen veel te vroeg een order werd gestart. Die bleef vervolgens dagen liggen als onderhandenwerk tot start van de volgende bewerking. Er waren veel start en stops binnen een order wat nadelig is voor de doorlooptijd en te veel overdrachten tussen medewerkers. “Dat doen we nu heel anders.”

- GPM heeft een bordoverleg ingevoerd, waar alle werkzaamheden dagelijks worden besproken.

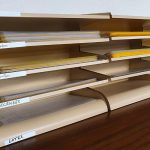

- De bakjes voor de toeritdosering. Niet alle orders worden direct de werkplaats ingeduwd om rust krijgen.

- Paul Pennings bij een moderne anatomietafel die GPM zelf heeft ontwikkeld. “We moesten QRM gewoon doen. We moesten veranderen, anders zouden onze concurrenten ons een keer voorbij vliegen.”

Belangrijk is ook dat de medewerkers multifunctioneel zijn zodat ze makkelijker kunnen schuiven. GPM heeft daarom de mensen laten bijscholen (‘crosstrainen’). Het uitgangspunt is dat elke machine of competentie door minimaal twee mensen kan worden verzorgd. “Bij het aannemen van nieuwe mensen houden we hier ook rekening mee. Iemand die alleen maar wil lassen, nemen we niet zo snel aan. Hij moet ook kunnen zagen, boren en tappen”, legt Paul uit. Het doel is om, indien mogelijk, een product of order van begin tot eind compleet te realiseren zonder te veel overdrachten.

Dit bevordert de doorlooptijd waardoor we minder onderhandenwerk hebben en er flow ontstaat. Multifunctionele inzetbaarheid is essentieel om over te kunnen stappen op zelfsturende teams, een wezenlijk QRM-element. Deze teams besluiten zelf hoe ze de orders uitvoeren en het werk verdelen. Daardoor zijn er minder overdrachten. Dit verkleint de kans op fouten en verkort de tijden dat werk blijft liggen.

Vier rijbanen met toeritdosering

GPM heeft een start gemaakt met zelfsturende teams en dat gaat steeds beter. Er is een bordoverleg ingevoerd, waar alle werkzaamheden dagelijks worden besproken. Alle producten zijn opgedeeld in rijbanen, die allemaal zo zijn ingericht dat er effectief wordt geproduceerd om de afgesproken levertijden te halen. Baan 1 is voor het laseren en ontbramen van plaatuitslagen die direct naar de klant gaan. Dat lukt al binnen één dag, natuurlijk afhankelijk van de ordergrootte. De andere rijbanen hebben wat langere doorlooptijden. Door Baan 2 gaan de producten die een zetting, boorgaatje en/of oppervlaktebehandeling nodig hebben. Baan 3 is voor de samengestelde producten en Baan 4 voor de framebouw.

Daarnaast is er toeritdosering. Paul legt uit: “We duwen niet alles de werkplaats in, maar houden orders tegen zodat we in de werkplaats rust krijgen. Het uitgangspunt is dat we 80 procent van onze capaciteit inplannen om flow te creëren. Als je ziet dat dat werkt heb je wel de neiging om meer te plannen, maar dan merk je direct dat het handhaven van een goede doorstroom lastiger wordt. Succes is wat dat betreft een valkuil.” Etienne Timmermans vult aan: “Je moet ontdekken wat je ideale bezettingsgraad is. Die is voor iedereen anders. We hebben bijvoorbeeld ook een klant voor wie 92 procent ideaal is.”

Het aantal medewerkers bij GPM is gegroeid naar 14 begin 2019. Dat kon en moest ook want vorig jaar is 35 procent meer omzet gerealiseerd. Dat betekent niet dat iedereen het gevoel heeft dat het 35 procent drukker is geworden. Integendeel. Wie door de werkplaats loopt ziet mensen rustig op hun plek aan het werk, praktisch geen tussenvoorraden en nauwelijks vervoersbewegingen. “En toch is de output enorm. Dat zien we aan de cijfers”, zegt Paul.

Dat GPM echt profijt heeft van QRM, werd Etienne Timmermans onlangs bevestigd door de vader van Paul, die nog vaak in het bedrijf komt. “Hij was sceptisch en zei in het begin ‘ik moet het nog maar zien. Maar toen ik hem laatst sprak, zei hij: ‘alles wat je hebt verteld is waar. QRM werkt echt voor ons’.”