Rimas bezorgt Atag een flexibele productielijn voor cv-ketels

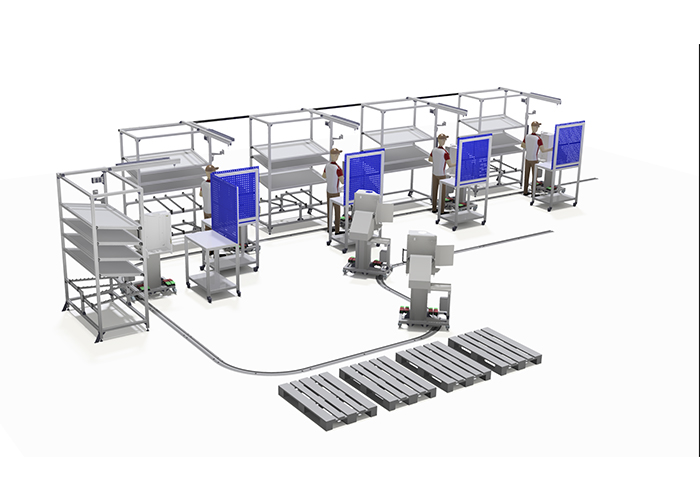

Atag, producent van cv-ketels, heeft samen met Rimas uit Beringe een nieuwe efficiëntere en meer ergonomische productielijn ontwikkeld, waarmee ze de productiecapaciteit uitbreidt.

Atag in Lichtenvoorde produceert haar cv-ketels tot nu toe in een speciaal voor haar ontwikkelde productielijn waarbij alle ketels aan een rail hangen. Cv-ketels worden via de rail van montageplek naar montageplek geschoven. Elke productiemedewerker is verantwoordelijk voor één vaste montageplek en voert daar steeds dezelfde handeling uit. Medewerkers krijgen een vaste takt-tijd waarna alle cv-ketels naar een volgend werkstation schuiven. Hoewel de bestaande productielijn nog steeds goed voldoet, kan het natuurlijk altijd beter. Een betere ergonomie, zodat de nieuwe productielijn beter geschikt is voor lange én korte medewerkers had de hoogste prioriteit. Die nieuwe productielijn zou flexibel moeten zijn zodat hij gemakkelijk aangepast kan worden om andere en meer ketels te produceren.

In hoogte verstelbare werktrolleys

Atag werkt al jaren met Rimas. Rimas kent het productieproces van de cv-ketelproducent daardoor prima en werd gevraagd mee te denken over de inrichting van de nieuwe productielijn. Ze ontwierp het nieuwe productieproces samen met Sander van den Berg, Manager Production Engineering bij Atag Verwarming. Rimas bouwde en testte het concept en leverde uiteindelijk op maat gemaakte en in hoogte verstelbare trolleys inclusief het railsysteem in de vloer. De in hoogte verstelbaarheid zorgt voor ergonomische werkplekken die voor productiemedewerkers van elke lengte ideaal zijn. Het maakt het werken aan de cv-ketels lichter en bezorgt medewerkers minder fysiek ongemak.

Slim railsysteem

In de nieuwe productielijn produceren montagemedewerkers voortaan de complete cv-ketel. De cv-ketelkast komt op een trolley met geïntegreerde productdrager te staan. Elke montagemedewerker loopt met de in aanbouw zijnde cv-ketel mee van montageplek naar montageplek. Het werken aan één en dezelfde cv-ketel maakt het werk afwisselender en interessanter. Medewerkers voelen zich verantwoordelijk voor het eindresultaat van hun eigen ketel. Het productieproces is beter controleerbaar waardoor medewerkers beter kunnen worden gecoacht. Het slimme railsysteem in de vloer zorgt ervoor dat trolleys zich moeiteloos laten voortbewegen en automatisch de juiste richting naar een volgend werkstation volgen. Het railsysteem zorgt bovendien voor een efficiënte indeling van de ruimte en zorgt voor veel rust en structuur in het productieproces.

Kantelbare werktrolleys

Net als in de oude productielijn, wordt in de nieuwe productielijn gewerkt met vaste takt-tijden. Voor elke montagehandeling in het productieproces bestaat eenzelfde vaste tijd. Bij het afgaan van de zoemer, schuift elke montagemedewerker zijn trolley, met daarop de in aanbouw zijnde cv-ketel, door naar het volgende werkstation. Daar staan alle benodigde onderdelen aan de linkerzijde en al het benodigde gereedschap aan de rechterzijde klaar. De trolley is in hoogte verstelbaar en kantelbaar zodat alle aansluitpunten en onderdelen van de cv-ketel optimaal bereikbaar zijn. Het komt de efficiency ten goede.

Tevreden medewerkers

Sander van den Berg van Atag is erg tevreden met de nieuwe productielijn. “Het Bosch Rexroth systeem waarmee Rimas werkt is net Lego en daardoor flexibel en geschikt voor betaalbaar maatwerk. De nieuwe productielijn is eenvoudig aan te passen als we nieuwe cv-ketels in productie willen nemen. Dat maakt onze time-to-market sneller en het klant specifiek leveren eenvoudiger. De lijn is bovendien eenvoudig uit te breiden in capaciteit. De verbeterde ergonomie maakt onze medewerkers erg blij onder andere door de lagere fysieke belasting. Doordat montagemedewerkers hun werktrolley kunnen kantelen en doordat ze voortaan de hele cv-ketel van a tot z monteren, wordt er nauwkeuriger gewerkt. Het werken aan de nieuwe productielijn is wel wat complexer geworden. Elke medewerker moet nu alle handelingen kunnen uitvoeren. Dat lossen we op door iedereen eerst in te werken aan de oude productielijn.”