Robotcel op maat voor VDL Systems

Beladingssystemen voor verspanende machines worden steeds gebruikersvriendelijker en dat maakt ze ook aantrekkelijk voor bedrijven die kleine series bewerken. VDL Systems in Uden ervaart dit in de praktijk, sinds het een bestaande CNC draaibank heeft voorzien van een robotcel van BMO Automation. Deze cel is op maat geconfigureerd, waardoor VDL Systems een grote variatie aan onderdelen in verschillende jobs geheel geautomatiseerd tweezijdig kan verspanen.

VDL Systems engineert, produceert en installeert machines en interne transport- en logistieke systemen voor de voedselverwerkende industrie. Dat varieert van kleine machines tot complete productielijnen en alles wat daar tussenin zit. Alles wordt in eigen huis geproduceerd. Zo beschikt VDL Systems over een verspanende afdeling met onder andere vijf draaibanken, waarvan drie met automatische stafaanvoer. Hier is nu de eerste robotcel geïnstalleerd. “We hebben daar de tijd voor genomen omdat we enkelstuks maken en dat maakt automatisering nu eenmaal lastiger”, zegt bedrijfsleider Michèl van der Staak. “Maar deze robotcellen zijn inmiddels zover doorontwikkeld dat ze nu ook voor ons interessant zijn.”

Robotcel op maat

VDL Systems heeft gesproken met verschillende leveranciers van beladingssystemen. Daarbij woog de stem van de vier operators die er mee moeten werken zwaar mee. Michèl van der Staak en hoofd verspaning/praktijkbegeleider Gerard Grijpink hadden gelijk al een voorkeur voor een Platinum cel van BMO Automation. Dit is een hoog configureerbaar product met veel mogelijkheden om de cel precies op maat samen te stellen. “Dat kost wel enig denkwerk maar in samenwerking met de klant is veel mogelijk”, zegt Frank Biemans van BMO Automation. Volgens Gerard Grijpink is de keuze voor BMO ook naar de toekomst gericht. “Wij zien ook mogelijkheden voor een robotcel bij het frezen. Het is mooi als dat dan een zelfde soort systeem kan zijn.”

Operators overtuigd

De operators waren niet direct voor BMO. Het imposante systeem leek hen wat af te schrikken. Frank Biemans nodigde ze echter uit bij zijn bedrijf in Weert, waar ze zelf aan de slag mochten gaan met de daar opgestelde Platinum cel met machine. BMO had niks voorbereid. De operators mochten allemaal een aantal verschillende asjes bewerken, deze zelf in een raster leggen, programmeren, instellen en op start drukken. Het systeem begon te draaien en terwijl de robot de eerste job uitvoerde, konden ze de volgende job aanmaken. Zo werden meerdere jobs probleemloos achter elkaar bewerkt. Het was een overtuigende demo en daarmee waren ook de operators ervan overtuigd dat BMO de juiste keus was.

Omkeerbare lades

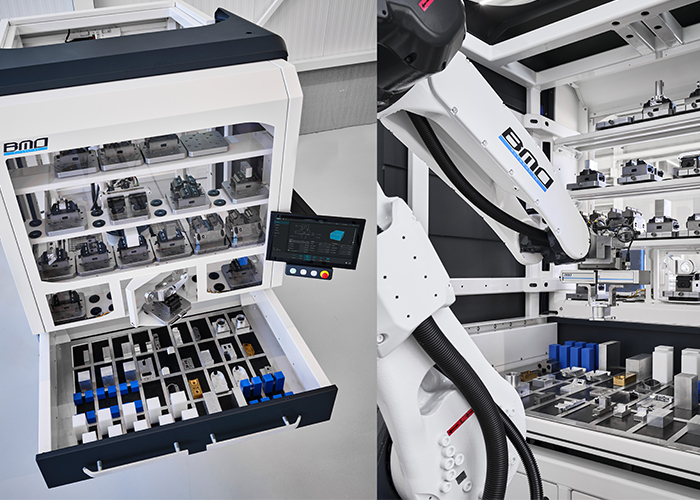

Toen ging het erom tot de juiste configuratie voor VDL Systems te komen. De keus werd gemaakt voor een Platinum PT24F cel, waarmee in principe assen met een lengte tot 450 mm kunnen worden beladen. VDL Systems wilde echter assen tot 650 mm kunnen bewerken omdat het daar veel voordeel mee kon hebben. Dit heeft BMO mogelijk gemaakt door de configuratie zodanig aan te passen dat de assen overdwars in de laden kunnen worden gelegd. Een voordeel van de BMO cel is ook dat VDL Systems hiervoor zelf nieuwe rasters kan maken. Deze kunnen vanuit het moederprogramma worden gesneden en zijn dan direct te gebruiken. De programmering hoeft daarvoor niet telkens door BMO te worden aangepast. De lades kunnen ook worden omgekeerd waardoor zowel de bovenzijde als de onderzijde kan worden gebruikt: de bovenkant voor prop- en schijfvormige (meer platte) producten en de onderkant met rasters voor assen. Dit vergroot de flexibiliteit van het systeem.

- De robotcel is uitgerust met een 3-punts servogrijper. Deze stelt zichzelf in op het productformaat.

- De lades kunnen worden omgekeerd waardoor zowel de bovenzijde als de onderzijde kan worden gebruikt: de bovenkant voor prop- en schijfvormige (meer platte) producten en de onderkant met rasters voor assen.

- CNC-verspaner Kevin Dapperens, Frank Biemans van BMO Automation, bedrijfsleider Michèl van der Staak, hoofd verspaning Gerard Grijpink en CNC-verspaner Tom van der Velden bij de nieuwe robotcel van VDL Systems.

3-punts servogrijper

Essentieel is ook de combinatie van het programma jobmanager voor het inregelen van meerdere jobs met de 3-punts servogrijper. Deze grijper stelt zichzelf in op het productformaat. De operator hoeft niet meer handmatig een mechanische instelling te doen. Hij roept een job op, drukt op start en de rest gaat vanzelf.

Een laatste specifieke aanpassing is de meettaster. Bij zwaardere assen gaat de robot heel iets doorhangen en je wilt toch het product nauwkeurig in de spantangen hangen. De robot richt zich dan uit bij de taster en kan vervolgens nauwkeurig in de spantang beladen. Tevens wordt het systeem gebruikt om de lengte van assen te bepalen zodat ze op de juiste maat afgedraaid kunnen worden. Dat kost wat tijd en VDL Systems gebruikt de meettaster dan ook niet altijd.

Maximaal benutten

Gerard Grijpink roemt de samenwerking met BMO. “Onze operators zijn jong, de mensen van BMO ook. Ze steunen elkaar, denken mee en wisselen ideeën uit. Die wisselwerking is prima. “Wij vinden het belangrijk dat klanten het maximale uit ons systeem halen”, vult Frank Biemans aan. “Daarom bieden we hen ook 4 sessies van 2 uur aan. Ze mogen zelf bepalen wanneer ze daar gebruik van maken en hoe ze die invullen. De mensen moeten weten wat er allemaal kan zodat ze het systeem optimaal gebruiken. Je moet anders leren en durven werken. Zet ook die serie van vijf stuks er gewoon op. Met jobmanager is het geen probleem vier keer vijf stuks te bewerken.”

De mogelijkheden voor non-stop productie tegen lagere tarieven bieden VDL Systems grote mogelijkheden. Het bedrijf gaat de draaibank (een Puma 2100M van Doosan) in combinatie met de nieuwe robot voor meerdere doelen inzetten. Enerzijds voor productie van onderdelen die vervolgens geassembleerd worden in de machines en modules die opgebouwd worden in de eigen montage afdeling. Vooral hiervoor is het aantrekkelijk dat de wisseltijden van werkstukken kort zijn met de 3-punts grijper en de robot verschillende jobs na elkaar kan draaien. Anderzijds voor productie van grote series draaiwerk-producten voor derden tegen lagere uurkosten dan voorheen.