Safran en SLM Solutions 3D-printen onderdeel voor landingsgestel

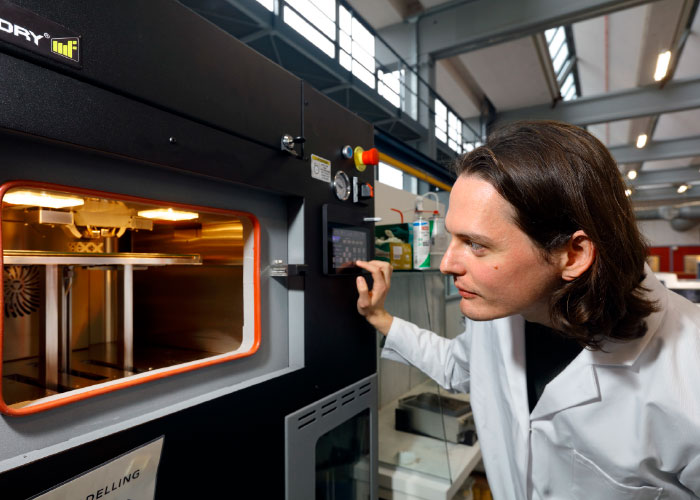

In een gezamenlijk project hebben Safran Landing Systems en SLM Solutions de SLM-technologie (Selective Laser Melting) ingezet om een onderdeel van een neuslandingsgestel te produceren. Het gezamenlijke doel van het project is om de haalbaarheid aan te tonen van 3D-metaalprinten. Het onderdeel werd opnieuw ontworpen voor het 3D-printproces, waardoor tijdwinst in het hele proces en een aanzienlijke gewichtsvermindering van ongeveer 15% mogelijk werd.

Het onderdeel van een neuslandingsgestel dat 3D-geprint is door Safran Landing Systems en SLM Solution.

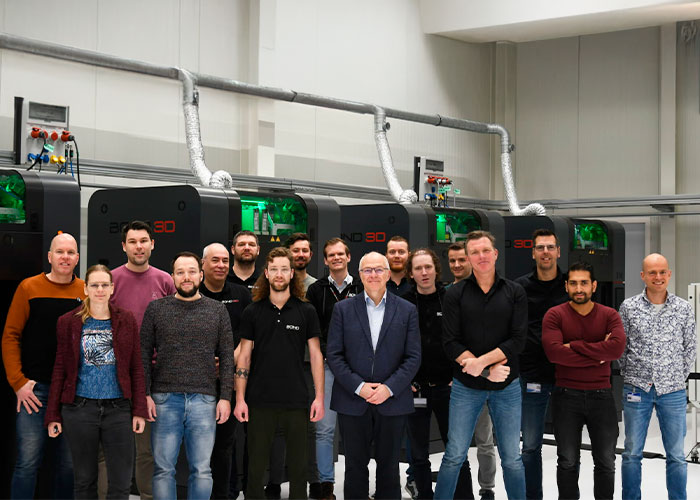

Vanwege de strenge eisen van dit onderdeel, dat een van de onderdelen van het landingsgestel is die de belasting van het wiel naar de vliegtuigconstructie overbrengt, heeft Safran voor een titaniumlegering gekozen. Dit materiaal heeft uitstekende mechanische eigenschappen en is van nature bestand tegen corrosie, waardoor geen oppervlaktebehandeling nodig is. Bovendien helpt het de duurzaamheid van onderdelen te vergroten. Thierry Berenger, projectleider Additive Manufacturing bij Safran Landing Systems zegt: “We hebben SLM Solutions als partner gekozen vanwege hun expertise en de SLM 800-machine, die precies voldoet aan onze eisen op het gebied van machinegrootte en betrouwbaarheid.”

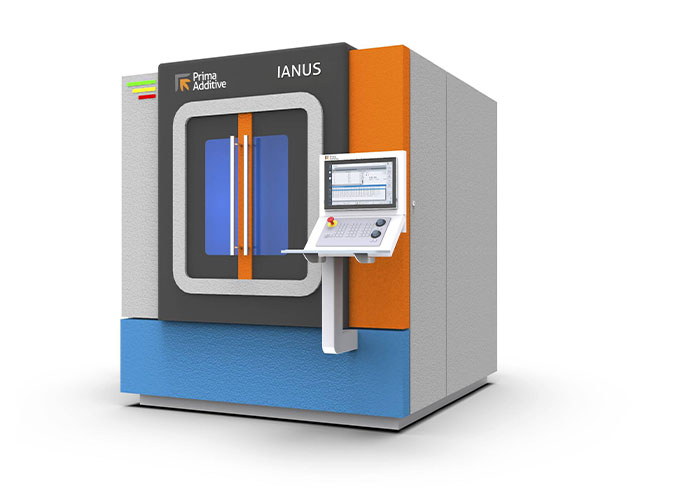

Grote bouwruimte

Met een verticaal verlengde werkruimte is de SLM 800 perfect aangepast om grote componenten te produceren. De machine is uitgerust met de quad-lasertechnologie van SLM Solutions en innovatieve functies, zoals de gepatenteerde gasstroom en een permanent filter, die de hoogste betrouwbaarheid garanderen. Het titanium onderdeel heeft een afmeting van 455 mm x 295 mm x 805 mm.

Hoge flexibilteit

Een van de sterke punten van de SLM-technologie is de flexibiliteit. Ontwerpwijzigingen kunnen snel worden aangepast, geprint en getest, waardoor er minder tijd wordt besteed aan de ontwikkeling van het prototype. Gerhard Bierleutgeb, EVP Global Services & Solutions bij SLM Solutions legt uit: “Additive manufacturing draagt bij aan tijdwinst in de kwalificatie- en certificeringsfasen door snel de te testen onderdelen te leveren. We waren in staat om het onderdeel voor het landingsgestel in een paar dagen te produceren op de SLM 800, in plaats van enkele maanden met een traditioneel smeedproces.”