Samen digitaliseren; allemaal een digital twin op maat

Door actief deel te nemen aan de Smart Welding Factory (SWF) hebben diverse maakbedrijven in Oost-Nederland de productie van hun lasrobots fors verhoogd. Dat smaakt naar meer en daarom doet een groot deel van hen ook mee aan het RIDE-project, de opvolger van SWF. In dit nieuwe project werken dertien partners, waaronder elf bedrijven, samen aan de digitalisering van hun processen. Het ultieme doel van RIDE is een digital twin op maat voor ieder deelnemend bedrijf.

RIDE moet er toe leiden dat MKB-bedrijven in de metaalindustrie de mogelijkheden en kansen van digitalisering meer gaan benutten.

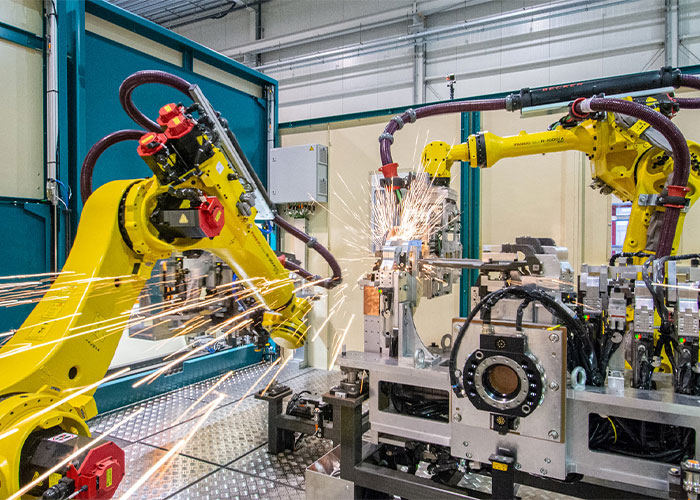

Beperkte SWF zich hoofdzakelijk tot het versnellen en vereenvoudigen van het programmeren van lasrobots voor kleine series (seriegrootte 1), RIDE richt zich ook op de andere processen in metaalbewerkingsbedrijven: spuiten, stralen, buigen, kanten et cetera. Het is de bedoeling om al deze processen vanuit één 3D model aan te sturen/programmeren; niet alleen de productieprocessen zelf, ook alle indirecte processen er omheen.

Dat kan veel efficiency- en productiviteitswinst opleveren, hetgeen niet alleen prettig is voor de deelnemende bedrijven, maar eigenlijk pure noodzaak. Want alle MKB-maakbedrijven zien zich geconfronteerd met dezelfde uitdagingen: er wordt een high-mix low-volume productie van hen verwacht, terwijl ze tegelijkertijd kampen met een gebrek aan capaciteit en (steeds meer) vakmanschap.

Digitalisering is antwoord

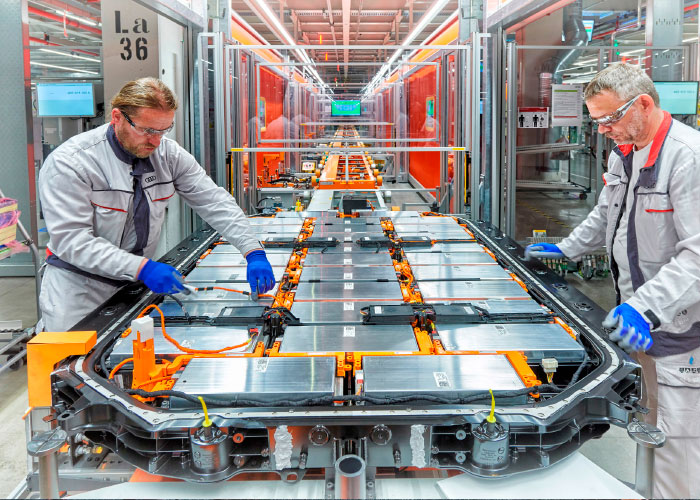

Ard Hofmeijer, directeur van het LAC in Hengelo, weet dat digitalisering een antwoord kan bieden op deze uitdagingen. Dat heeft het project Smart Welding Factory, dat formeel is afgerond, wat hem betreft wel bewezen. De SWF-deelnemers zijn hun lasrobots gemiddeld 30 à 40 procent efficiënter gaan programmeren. Dat is het resultaat van samenwerking tussen de deelnemers. Al die bedrijven zijn bezig geweest met het leggen van hun eigen puzzelstukje. Ze hebben zich allemaal geconcentreerd op een aspect dat voor hen meest van belang was. En door alles bij elkaar te leggen, is de innovatie bij iedereen versneld. Hofmeijer: “We hebben binnen SWF voor en met de bedrijven allemaal digital twins gebouwd. LAC heeft hierbij met name programmeerkennis van robots ingebracht, de bedrijven hun proceskennis. Met als resultaat dat je nu op basis van een 3D model op elke lasrobot kunt lassen, zonder het product te hoeven programmeren. We hebben koppelingen gemaakt tussen CAD-pakketten, robots en lasapparatuur van alle fabrikanten die in de Nederlandse maakindustrie veelvuldig worden gebruikt.”

En dat werkt, waarbij het mooie is dat SWF een vorm van open innovatie is: de deelnemers hebben er direct voordeel van gehad, nu kan iedereen gebruik maken van de ontwikkelde kennis via het SWF-platform, dat vanaf april beschikbaar is.

Kansen benutten

Volgens het zelfde principe wordt nu het RIDE project uitgevoerd. De afkorting staat voor Robotica, Industriële Digitalisering en Ecosystemen. Het doel van dit project is het introduceren, (door)ontwikkelen en implementeren van (verregaande) automatisering, robotisering en digitalisering binnen fabrieken/bedrijven in de metaalindustrie in Oost-Nederland. Dat gebeurt vanuit gezamenlijke kennisontwikkeling en investeringen op het gebied van productietechnieken, connected systems en digitization. Zo moet RIDE er toe leiden dat MKB-bedrijven in de metaalindustrie de mogelijkheden en kansen van digitalisering meer gaan benutten. Het LAC is opnieuw de penvoerder. De kennis en ervaring die de organisatie heeft opgedaan bij SWF wordt nu ingezet in RIDE. Hiervoor is een subsidie ontvangen van 3 miljoen euro op basis van co-financiering. Dat betekent dat de deelnemers er een zelfde bedrag insteken door investeringen in machines, software en tijd. “In totaal gaat het om een project van 6,5 miljoen euro”, zegt Hofmeijer. “Het loopt tot en met december 2023.”

No data, no talk

RIDE bereidt bedrijven voor op het gebruik van kunstmatige intelligentie. Hofmeijer: “Veel bedrijven zijn nog niet zo ver. Wij zeggen: begin maar eens met het verzamelen van data en te bepalen wat je precies wilt met je bedrijf. Dan weet je ook wat je wilt gaan ontwikkelen. Bijvoorbeeld een koppeling van CAD aan offline programmeren en aan ERP. Of een koppeling van lasprocessen aan snijmodellen. Om dat te kunnen doen heb je data nodig. Pas als je data gaat verzamelen ben je in staat systemen te gaan koppelen. Met natte-vinger-werk, bijvoorbeeld ruwe schattingen van productietijden, lukt dat gewoon niet. Het is echt: no data, no talk.”

Automatisering efficiënter aansturen

De basis van digitalisering is de digital twin. Hofmeijer legt uit: “Automatisering en digitalisering worden vaak over één kam geschoren, maar het zijn echt twee verschillende dingen. Met automatisering automatiseer je processen. Met digitalisering stuur je automatisering efficiënter aan. En een digital twin maakt het mogelijk om met digitalisering geautomatiseerde systemen aan elkaar te koppelen.”

MKB-maakbedrijven kunnen er veel profijt van hebben door hiermee aan de slag te gaan. Hofmeijer: “In veel maakbedrijven zijn de processen allemaal losse eilandjes. Al die eilandjes hebben hun eigen oplossing gevonden voor hun probleem en op basis van mondelinge afspraken zijn procedures tussen die eilandjes ingericht. Dat houdt automatisch in: veel dubbel werk en veel mensafhankelijke factoren met een grote kans op fouten.”

Dat kan allemaal worden geëlimineerd door een digital twin over al die processen heen te leggen; een 3D model dat lijntjes, verbindingen legt met alle andere processen en zorgt voor naadloze uitwisseling van informatie. De ideale digital twin bevat de virtuele kopieën van meerdere (directe) productieprocessen gekoppeld met omliggende gedigitaliseerde (indirecte) processen, zoals ontwerp en engineering (CAD, 3D tekeningen), werkvoorbereiding en robotprogrammering, CAM (automatisch offline programmeren), proces parameterinstellingen van bijvoorbeeld lassen, snijden, stralen en spuiten, real time monitoring en logging ten behoeve van kwaliteitsborging en het realiseren van KPI’s, planning/ERP.

Weg der geleidelijkheid

Is zo’n digital twin eenmaal gerealiseerd, dan is er sprake van integrale digitalisering. En dat biedt grote voordelen: sneller inzicht krijgen; sneller opstarten; verhoogde efficiëntie; minder fouten; meer doen met je huidige vakmensen; het realiseren van groei met optimale marges.

De weg naar deze integrale digitalisering is echter lang. Daarom kiest RIDE net als de Smart Welding Factory voor de weg der geleidelijkheid, zodat het voor alle deelnemers behapbaar is. Iedere RIDE-deelnemer kan bovendien weer zijn eigen puzzelstukje kiezen. “We luisteren heel goed naar elk bedrijf waar de behoefte precies ligt”, legt Hofmeijer uit. “We kijken: wat is er aanwezig, wat doen jullie aan digitalisering, welk doel wil je bereiken. Het bouwen van een digital twin is afhankelijk van de aanwezige processen in de organisatie en welke van deze processen je aan elkaar wilt koppelen. Kortom: het is altijd maatwerk.”

Net als in het SWF-project werkt het LAC weer nauw samen met de bedrijven. Want om van processen een digitale kopie te maken is niet alleen programmeerkennis nodig, maar ook proceskennis.

Meer doen met minder mensen

Ard Hofmeijer is ervan overtuigd dat digitalisering een must is voor het MKB in de metaal/maakindustrie om de uitdagingen van de nabije toekomst aan te kunnen, zeker gezien het toenemende gebrek aan vakmensen. Hij wijst op een veelzeggend staatje uit een publicatie van het Smart Industry team: nu zijn er voor het bedienen van een lasrobot gemiddeld nog drie mensen beschikbaar. Willen we de huidige stand van welvaart in Nederland behouden dan zal gezien de demografische ontwikkeling in 2030 één persoon vier lasrobots aan te gang moeten houden en moet de output 200 procent zijn van wat die nu is. “Daarvoor moet heel wat gebeuren. Dat gaat niet lukken als we elke lasklus moeten programmeren op een PC of iPad. We moeten data gaan verzamelen en hergebruiken. Dan kunnen we veel meer doen met minder mensen en kunnen we bedrijven gaan voorbereiden op het gebruik en het implementeren van kunstmatige intelligentie.”