Sandvik versterkt aanbod in digitale productie met participatie in cloud platform Oqton

Sandvik heeft een minderheidsaandeel verworven in Oqton. Dit Amerikaanse bedrijf, dat ook een R&D-centrum heeft in België, ontwikkelt productie-oplossingen gebaseerd op kunstmatige intelligentie, die maakbedrijven helpen hun productieprocessen te beheren, automatiseren en optimaliseren.

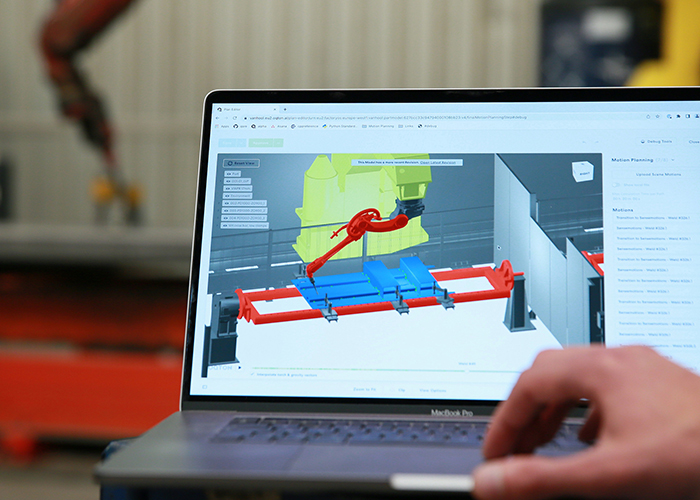

Oqton biedt een end-to-end cloud platform, dat data door het hele productie ecosysteem met elkaar verbindt – van ontwerp tot productie tot logistiek. Dit platform combineert ordertracking, CAM, planning, MES-systemen, IoT-technologieën en productie tracebility in één platform. Dit stelt producenten in staat flexibel te opereren en ingewikkelde productie samenstellingen te beheren met minder voorraden en een vereenvoudigde toeleverketen.

Versnelling groeikansen

Oqton is opgericht in 2017. Het hoofdkantoor zit in San Francisco en er zijn drie R&D centra in België, Denemarken en China. De oprichters zijn Samir Hanna en Ben Schrauwen en enkele particuliere investeerders onder wie de voormalige CEO van Autodesk Carl Bass, Dries Buytaert van Drupal en Acquia en Peter Mercelis van Layerwise. Het management van Oqton is blij met de participatie door Sandvik omdat de inbreng van deze sterke industriële partner de groeikansen versnelt.

Het geld dat het Zweedse concern inbrengt zal worden gebruikt om het platform verder te ontwikkelen, terwijl ondertussen partnerschappen zullen worden gesloten op meerdere gebieden zoals additive manufacturing, robotlassen en CNC-bewerken.

Verspilling wegnemen

Voor Sandvik is de investering, die past in de strategie om het aanbod in digitale productie uit te breiden, interessant. Het bedrijf ziet dat haar klanten – ongeacht hun omvang – te maken hebben met dezelfde uitdagingen in hun productie, die allemaal raken aan de moeilijke balans tussen flexibiliteit, het efficiënt gebruiken van machines en het beperken van afval. Ondertussen ontbreekt het hen aan inzichten om de productie goed te beheren. De oplossing van Oqton richt zich op inefficiëntie en verspilling in processen door het hele productieproces. Bijzonder is dat daarbij verschillende productiesoftware capaciteiten (CAD, PLM, CAM, IOT, MES, QMS) in één platform worden gecombineerd.

Dit biedt grote mogelijkheden om verder te automatiseren en optimaliseren op basis van kunstmatige intelligentie. Gebruikers kunnen automatisch kennis opvangen en daarmee dubbele taken uitbannen, toegang krijgen tot technieken op afstand en op verschillende locaties en hun productieplanning optimaliseren om de benuttingsgraad en de kwaliteit te verbeteren.

Eenmaal volledig geïntegreerd kunnen gebruikers het platform ook linken aan hun traditionele technologieën zoals CNC, lassen en nabewerkingen voor een werkelijk complete productieoplossing van begin tot eind, teneinde hun processen sneller, makkelijker aan te passen en kostenefficiënter te maken.