Schaar 2.0 van SafanDarley is eigenlijk een kleine pers

SafanDarley heeft een bijzondere schaar ontwikkeld en geproduceerd voor een nieuwe productielijn bij de Duitse velgenproducent Maxion Wheels. Bij de ontwikkeling van deze machine, waar elke 6 seconden een stalen strip uit komt, zijn veel basis-ontwerpprincipes voor scharen losgelaten. SafanDarley spreekt dan ook van een schaar 2.0. “Het is eigenlijk een kleine pers.”

Er is de laatste tientallen jaren weinig vernieuwd in scharen. Dat is geen wonder, want het knippen van plaatmateriaal met een schaar wordt gezien als een oude scheidingstechniek. In de jaren tachtig en negentig hadden de scharen nog een groot aandeel in de omzet van SafanDarley, maar de entree van het laser-, plasma- en waterstraalsnijden heeft daar veel in veranderd. “Kijk je echter hoe je snel en effectief rechte vormen uit een plaat kunt halen, dan blijft knippen de goedkoopste manier”, zegt Stefan Janssen, teamleider engineering op de vestiging van SafanDarley in Eijsden.

Afval besparen

Daar in het uiterste puntje van Zuid-Limburg produceert de Nederlandse machinefabrikant onder meer speciale scharen voor het knippen van het uiterst lastige materiaal nikkel. De engineers hadden al wel eens gekeken of ze voor die toepassing een totaal andere schaar konden ontwerpen. Hun ideeën daarvoor kwamen in een stroomversnelling toen Maxion Wheels aanklopte. Dit in Königswinter gevestigde bedrijf produceert velgen, vooral voor vrachtwagens en opleggers. Voor de productie van het hart van de velgen worden ronde onderdelen uit een plaat geperst, waar vervolgens een gat in wordt gemaakt.

Dat betekent dus veel afval. En aangezien 70 procent van de prijs van een velg wordt bepaald door de materiaalkosten, heeft Maxion Wheels een alternatieve productiemethode ontwikkeld, die aanzienlijk minder afval oplevert. Deze lijn begint met het knippen van platen uit coils. Uit die platen worden strips geknipt, die vervolgens worden rondgewalst tot een hoepel, gelast en daarna hun definitieve vorm krijgen door een dieptrekproces.

De schaar knipt uit 13,5 mm dikke stalen platen strips met lengtes van 1500 mm en in verschillende breedtes. Elke 6 seconden rolt er een strip uit de machine.

Strips knippen uit 13,5 mm dik staal

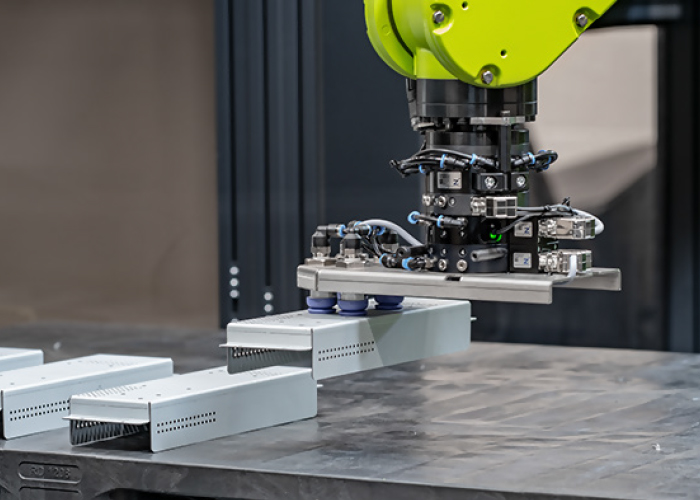

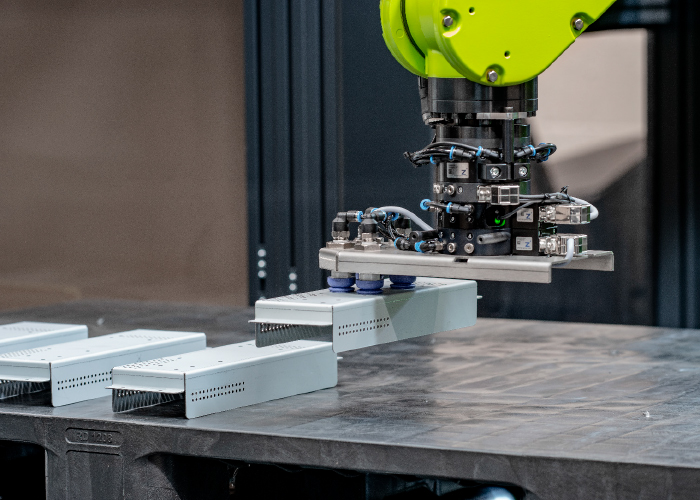

Voor het knippen van de strips kwam Maxion Wheels naar SafanDarley. Hiervoor was een schaar nodig, die in de lijn tussen twee robots komt te staan: een robot aan de voorzijde legt de platen op de schaar en een robot aan de achterzijde neemt de strips uit. De schaar moet uit 13,5 mm dikke stalen platen strips met lengtes van 1500 mm en in verschillende breedtes knippen. Belangrijke eisen van de Duitse opdrachtgever waren verder: elke 6 seconden een strip en een betrouwbaar, nauwkeurig proces. De schaar vormt een essentieel onderdeel van de lijn en mag dus niet stilstaan want dat kost geld. Bovendien moet de schaar met een hoge kwaliteit knippen, zodat er bij de navolgende bewerkingsprocessen geen problemen ontstaan.

Maxion Wheels legde deze order bij SafanDarley neer, omdat het een machinebouwer is met een hoog innovatief gehalte, die veel oog heeft voor energiebesparing, productiesnelheden en ergonomie. “Wij hebben alle kennis daarvoor in huis en maken alles zelf”, zegt Ronald Mille, sales manager Eijsden. “Dat gaf onze klant het vertrouwen dat we deze machine voor hen konden maken.”

Door de hydraulische druk heeft de strip niet de gelegenheid om te gaan twisten. De machine knipt dus nauwkeurige vlakke strips, wat perfect is voor de navolgende bewerkingen.

Traditionele schaar op z’n kop gezet

Een traditionele schaar die aan de eisen van Maxion Wheels zou voldoen, zou een flink gevaarte met een olietank van minimaal 1000 liter en een grote motor zijn geworden. Janssen en zijn engineeringteam hebben het echter over een andere boeg gegooid en de ideeën die ze al langer in hun hoofd hadden voor het knippen van nikkel concreet vorm gegeven. “We hebben de traditionele schaar helemaal op z’n kop gezet”, zegt Janssen. “De grootste stap hierbij was: vergeet de hele voorgeschiedenis en zet op papier wat je nodig hebt om zo goed en zo effectief mogelijk een plaat te knippen. Hiervoor hebben we de hele blokkendoos aan technieken die binnen de SafanDarley-organisatie aanwezig is gebruikt om tot een nieuw concept te komen. We hebben de goede dingen bij elkaar gebracht en nieuwe technieken gebruikt om tot andere inzichten te komen.”

Een kleine pers

Dat heeft geresulteerd in de nieuwe schaar VS 1522 Hybrid. De nieuwe principes die hierin zijn toegepast maken dat deze machine eigenlijk een kleine pers is. Normaal is een mesbalk van een schaar een gelaste constructie welke moet zorgen voor voldoende stijfheid tijdens het knippen. Maar in de VS 1522 Hybrid is die mesbalk een 200 mm dikke constructie met geleiding aan de boven- en onderzijde over de volledige kniplengte.

De mesbalk is gemaakt uit één plaat en is geen gelaste constructie, wat een dynamisch voordeel oplevert in het gedrag van de schaar. Aandrukcilinders – zowel aan de boven- als aan de onderzijde – over de hele lengte zorgen ervoor dat doorbuiging van plaat naar achteren toe helemaal wordt opgevangen tijdens het knippen. Door de cilinders zit er geen buigmoment in het frame. Dit is effectiever, reduceert vermoeiing zorgt ervoor dat alle aanwezige kracht wordt gebruikt voor het knippen. Door de hydraulische druk heeft de strip niet de gelegenheid om te gaan twisten. De machine knipt dus nauwkeurige vlakke strips, wat perfect is voor de navolgende bewerkingen, waarbij de dikte van de strips wordt teruggebracht van 13,5 naar 5 mm.

Enkelwerkende cilinders

De cilinders die links en rechts van de schaar zitten zijn enkelwerkende cilinders. Ze zijn niet verantwoordelijk voor de retourbeweging van de mesbalk; hiervoor zorgen de verenpakketten aan weerszijden van de machine. Er is dus een constante tegendruk van de mesbalk en de machine kan zonder ventielen omschakelen van de knipbeweging naar de retourbeweging. De hybride aandrijvingen bij deze schaar gaan nog een stap verder dan bij de persen. Boven de twee grote servo motoren zit een vier kwadranten pomp (normaal is twee kwadranten), die de olie door de cilinders pompt. Als de druk is voltooid, drukken de veren de olie terug door de pomp. Zo werkt de olie in combinatie met de pomp als een rem.

De snijspleet kan tot 7 mm worden versteld om dikkere strips te knippen. Deze verstelling kan ingegeven worden in de besturing en hoeft niet handmatig te gebeuren. De snijspleet-instelling kan eveneens in de besturing worden aangepast. De besturing van de VS 1522 Hybrid communiceert met de bovenliggende software van de lijn via het Lenze platform. Hiervoor is een speciale interface gemaakt. Communicatie geschiedt zo volgens de laatste – digitale – stand der techniek.

De machine is in mei door Maxion Wheels afgenomen. De engineers in Eijsden zijn van plan de nieuwe schaartechniek ook voor het knippen van nikkel te gaan gebruiken en wellicht ook voor de M-Shear en de B-shear, de standaard modellen van SafanDarley. Leidt dit wellicht tot een revival van de schaar? “Wat we hier hebben ontwikkeld opent in ieder geval deuren voor de toekomst. Een groot voordeel voor ons zelf is dat we onze kennis opnieuw hebben verbreed en dat we dit kunnen gebruiken in andere machines”, besluit Ronald Mille.