Schoeller Allibert start productie in gloednieuwe state-of-the-art-vestiging in België

Samen met Schoeller Allibert investeerde de Limburgse ondernemer 15 miljoen euro in de nieuwe greenfield fabriek. Hij gelooft dan ook rotsvast in de toekomst van de herbruikbare kunststofverpakkingen en containers. “Wereldwijd wordt er 600 miljard dollar besteed aan de productie van verpakkingsproducten zoals schaaltjes, folies en shampooflessen”, aldus Ludo Gielen. “Maar de markt van de ‘returnable transport packaging’ of herbruikbare, duurzame verpakkingen is amper goed voor 6,5 miljard dollar. Amper één procent is tegenwoordig dus herbruikbaar. Ik geloof dan ook sterk in het potentieel van Schoeller Allibert om verder te kunnen groeien.”

Lichtrijke fabriek

Die overtuiging sterkte hem om de plannen uit te voeren die hij koesterde voor een nieuwe uitvalsbasis. De Belgische vestiging van Schoeller Allibert moet een modelfabriek worden voor de toekomstige vestigingen van de groep. Architectenbureau Wastiau & Co kreeg de opdracht om voor een lichtrijke fabriek te zorgen waar het aangenaam is om te werken. De nieuwe locatie beschikt over een productiehal van 6.500 vierkante meter, heeft 3.500 vierkante meter buitenopslagruimte en krijgt nog een Sales en Innovation center van 1.200 vierkante meter. Op de tweede verdieping wordt een inspirerende brainstormruimte gerealiseerd.

Grootste spuitgietmachine van de Benelux

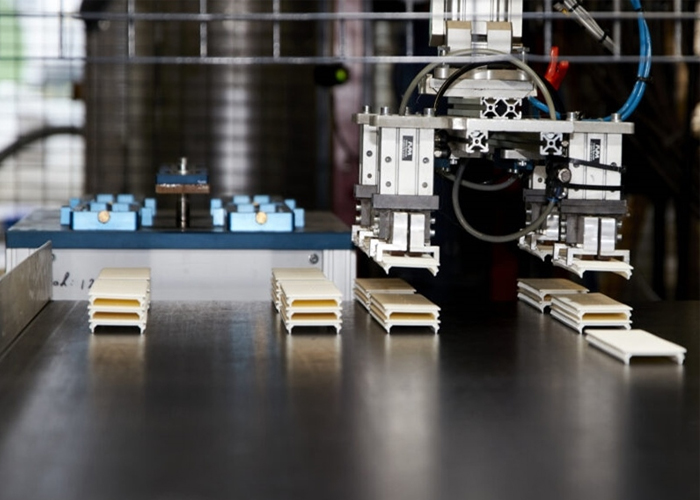

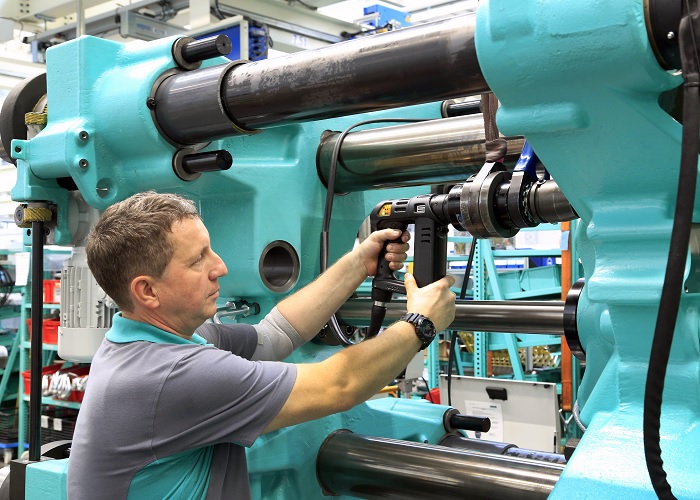

Ook op technologisch vlak is de fabriek uniek, want er is fors geïnvesteerd in Big Product Mould Technologie. In Paal-Beringen staat nu een Krauss Maffei 4000, een machine met 4000 ton sluitkracht en een shotvolume van wel 60 liter. Hiermee zullen in eerste instantie vooral de grotere producten uit het assortiment worden geproduceerd, zoals de gloednieuwe Big Box Maximus® 1212 of de kunststof Clickpall. De Big Box is het allergrootste Schoeller Allibert product op de markt en bestemd voor onder andere fruitteelt; ClickPall® wordt gebruikt in de petrochemie. De spuitgietmachine spuit in slechts twee minuten een Big Box van 120 centimeter breed, 120 centimeter lang en 79 centimeter hoog. Het was beslist geen sinecure om deze enorme machine te installeren. De Demag rolbrug die later o.a. de matrijzen moet kunnen wisselen, was ook nodig om de machine op te bouwen.

Voor ieder product twee matrijzen

Om een product met de juiste vorm te kunnen maken, wordt er gewerkt met matrijzen. Een matrijs is een stukje hightechgereedschap, gemaakt van een speciale staallegering en voorzien van een speciale coating. Voor elk hoekje of gaatje in het eindproduct heeft een matrijs een uitsparing. Er is een matrijs voor de buitenkant van het product en eentje voor de binnenkant. Beide matrijzen sluiten naadloos op elkaar aan met daartussen een loze ruimte, waarin de vloeibare kunststof gespoten wordt die na uitharding het eindproduct zal zijn.

- Om de matrijzen in de machine te plaatsen moet er zeer nauwkeurig en voorzichtig gepositioneerd kunnen worden.

- Een van de grootste uitdagingen in het bouwproject was de vloer van de fabriek. De spuitgietmachine weegt namelijk ca. 400 ton – zo zwaar dat er een speciale fundering gemaakt moest worden.

Zwaar geschut

Een van de grootste uitdagingen in het bouwproject was de vloer van de fabriek. De spuitgietmachine weegt namelijk ca. 400 ton – zo zwaar dat er een speciale fundering gemaakt moest worden. Dat kan je nog het best vergelijken met een soort boorplatform, maar dan onder de grond. De spuitgietmachine heeft twee verwisselbare matrijzen en is daardoor geschikt om verschillende producten te maken. Voor de Big Box Maximus wegen de matrijzen alleen al 30 ton per stuk. Om die in de machine te kunnen monteren, is er gekozen voor een zware Demag rolbrug van het bedrijf van den Berg Transporttechniek. Deze rolbrug is voorzien van dubbele liggers en twee staaldraadtakels van 40 ton. De takels zijn gekoppeld zodat ze elk of opgeteld 40 ton kunnen hijsen. De volledige constructie is 29,6 meter lang en ruim één meter hoog. Als puntje op de i is de rolbrug geleverd in de kleur zwart zodat hij perfect aansluit bij de overige zwarte constructies in de hal.

Vele takels maken licht werk

Om de matrijzen in de machine te plaatsen moet er zeer nauwkeurig en voorzichtig gepositioneerd kunnen worden. De matrijzen moeten zowel horizontaal als verticaal gedraaid worden en daar zijn twee takels voor nodig. De haak van de eerste takel wordt bevestigd aan de bovenkant van de matrijs en hijst het volledige gewicht. Dankzij een draailager in de haak kan de matrijs om zijn as draaien. De haak van de tweede takel wordt aan de onderzijde bevestigd en kan de matrijs vervolgens in horizontale positie hijsen. Op deze manier kan er ook onderhoud aan gedaan worden.

De eerste producten zijn aan het eind van de zomer van de band gerold, maar dat heeft wel wat voeten in de aarde gehad. Vanuit Beringen zullen de producten nu hun weg vinden naar klanten in de Benelux, Noord-Frankrijk, West-Duitsland en het Verenigde Koninkrijk. Na een drukke zomer en de eerste succesvolle producties kan Ludo Gielen weer opgelucht ademhalen. Maar ook nu is er van stilzitten geen sprake. Het orderboekje voor de nieuwe producten is immers al aardig gevuld.