Schroefautomaat ontstoort zichzelf

Met een automaat die met een snelle schroefspindel van Atlas Copco Tools draadbussen in kunststof flenzen draait, heeft Waldmann de cyclustijd verkort en de procesveiligheid verhoogd. Oftewel, talrijke fouten die vroeger tot storingen hadden geleid worden automatisch verholpen door de nieuwe installatie.

“We wilden onze flenzen ook onbemand kunnen laten bewerken, zonder dat de installatie stil blijft staan”, beschrijft Uwe Jahn zijn visie voor de aanschaf van een nieuwe schroefautomaat voor draadbussen. Jahn is bedrijfsleider van Herbert Waldmann in het Duitse Villingen-Schwenningen. Om de geplande installatie ook ’s nachts onbemand te kunnen laten werken moet ze ‘in staat zijn zichzelf te ontstoren’.

Dat de Duitse industrie hoge eisen stelt, weet iedereen. Maar dat ze van machines verwacht zichzelf uit moeilijke situaties te redden, was toch een verrassing. “Uiteraard kan ook de beste automaat niet alles alleen”, geeft Jahn toe. “Als een bus ergens vastgeklemd zit, moeten we nog altijd handmatig ingrijpen. Maar alle andere problemen verhelpt het systeem automatisch.” Zo is het voor het bedrijf geen probleem meer als er bijvoorbeeld om 2.30 uur ’s nachts, als alle ploegendiensten naar huis zijn, een fout optreedt. De nieuwe schroefautomaat, dat het automatiseringsteam van Waldmann met gebruikmaking van een QST-inbouwspindel met Power-Macs-besturing van Atlas Copco Tools ontwikkeld heeft, ontstoort zichzelf en gaat vervolgens door met produceren alsof er niets gebeurd is.

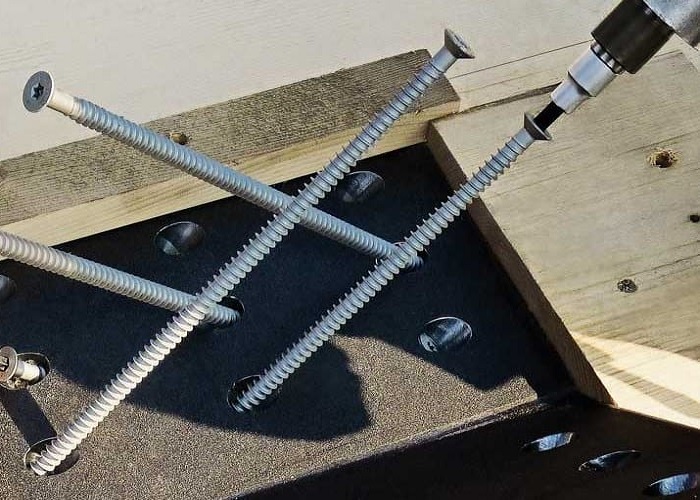

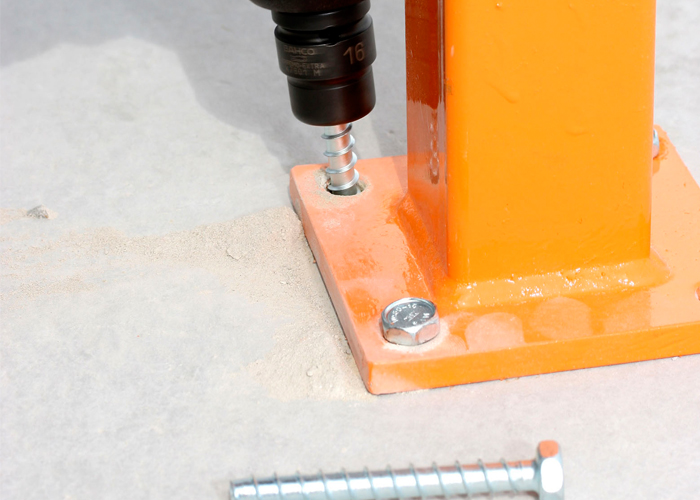

De automaat is nodig voor de productie van bepaalde sluitdoppen voor TL-buizen in machines die bijvoorbeeld in bewerkingscentra en andere machineruimten worden gebruikt. Met twee kappen per buis worden TL-buizen aan de zijkanten gesloten. De kappen bestaan uit een binnen- en buitenflens en een O-ring die in de buis vastgeklemd wordt en de lamp afdicht. Bij de betreffende productiestap wordt de draadbusautomaat aan een spuitgietmachine gekoppeld en door een portaalrobot met de kunststof flenzen geladen. De automaat plaatst dan drie draadbussen in de flens, de cyclustijd bedraagt 30 seconden. De bijbehorende boorgaten zijn al in het spuitgietgereedschap aangebracht. Bij de latere montage van de flens worden drie schroeven in de bussen gedraaid; ze drukken de O-ring naar buiten en dichten de buis zo af.

Oude installatie was te langzaam en te onnauwkeurig

Voor de installatie van de schroefautomaat werkte Waldmann met een installatie die volgens Jahn te langzaam en te onnauwkeurig was en vooral niet in staat was zichzelf te ontstoren. “Vroeger gebruikten we een gewone elektrische moeraanzetter”, vertelt de bedrijfsleider. “Die hadden we weliswaar ook in een machine geïntegreerd maar daarmee konden we lang niet zo snel en procesveilig werken als nu.” De redenen lopen uiteen:

1. De nieuwe QST-inbouwspindel is ongeveer drie keer zo snel als de handmatige elektrische moeraanzetter. Hij heeft een ingebouwde rem, kan daardoor langer snel draaien en zeer snel uitgeschakeld worden.

2. De vroegere installatie was als portaal met drie assen uitgevoerd, de moeraanzetter draaide mee, de bussen zaten vast. Daarbij werd er onnodig veel massa bewogen. Nu zit de moeraanzetter vast en worden alleen de kleine bussen bewogen. Dat betekent minder inspanning en kortere cycli.

3. Omdat de moeraanzetter vroeger in beweging was, kon het gebeuren dat de positie bij het plaatsen van de draadbus niet nauwkeurig was. Ook de zeskantaandrijving van de moeraanzetter had een zekere speling zodat de bussen konden vastklemmen waardoor het bedrijf gestoord werd. Al bij een verschuiving van 0,5 mm kwam de moeraanzetter die eigenlijk voor handmatige uitvoeringen gedacht was niet meer goed in de bus.

”De inbouwspindel is daarentegen vast en uitstekend gelagerd”, aldus Jahn. “Daarmee hoeven we eigenlijk alleen maar door te stoten. Dat gaat uiterst nauwkeurig.” De bus wordt op een schroefdoorn geplaatst, een zeer specifiek element van Kerb-Konus dat eigenlijk voor koude onderdelen ontwikkeld was. De kunststof-onderdelen komen warm (ongeveer 80 °C) uit de spuitgietmachine. Bij het indraaien van de bussen plastificeert het materiaal. Het wordt dus weer iets zachter, wat vroeger ook problematisch was. Vooral omdat het werkstuk al in de loop van een fase, van de eerste tot de derde draadbus afkoelt. Daarom is voor het indraaien van de eerste bus een ander koppel nodig dan bij de tweede en vooral de derde bus. Vroeger kon het dan gebeuren dat de ene bus dieper geplaatst werd dan de andere. “Natuurlijk moeten ze allemaal goed aansluiten”, legt Jahn uit. “Zit de bus te diep, gaat hij kapot.” Het uitschakelen functioneerde bij de verschillende temperaturen vroeger niet nauwkeurig. De Power-Macs-besturing van het schroefsysteem daarentegen regelt dat alles nu heel goed. “Het thermisch management werkt perfect, één enkele parameterrecord per draadbussoort is voldoende voor de montage.” Ook bij verschillende granulaten of slecht gespoten onderdelen monteert het systeem probleemloos of ontstoort het zichzelf.

Schroefstrategie met rotatiehoekcontrole

In totaal zijn er zes tot acht varianten, die vooral worden onderscheiden door twee verschillende diameters en twee kleuren (zwarte en grijze kappen). Het zwarte kunststof is harder en vereist een andere schroefstrategie en omdat er ook twee verschillende soorten bussen (in de maten M4 en M5) worden gebruikt, zijn er in totaal twee parameterrecords nodig.

De schroefstrategie die nu wordt geprogrammeerd gebruikt het koppel als ingestelde waarde en controleert de rotatiehoek. “Vanaf een drempelkoppel van 0,1 newtonmeter meten we de hoek”, aldus Vitali Kischenko, hoofd van het automatiseringsteam. “Dan zijn er nog acht schroefgangen nodig tot de moeraanzetter uitschakelt.” De bus sluit dan boven precies aan en heeft naar onderen nog 1 mm speling. De acht omdraaiingen kan de spindel met een hoge snelheid van 3000 min-1 uitvoeren. Het koppel wordt ondertussen voor de zekerheid verder bewaakt: “Bij vijf newtonmeter zou het onderdeel kapot gaan”, zegt Kischenko. “Daarom hebben we een nooduitschakeling bij 4,5 newtonmeter geprogrammeerd.” Deze waarde zou bij een van de acht schroefgangen echter nog nooit voorgekomen zijn. De technicus geeft toe dat deze controle pure luxe is. “Maar het is mogelijk dankzij de besturing van de schroevendraaier dus waarom zouden we er geen gebruik van maken?”

Grijper voert defecte bussen automatisch af

Vroeger trad een storing op als de buitendraad van de bus defect was. Soms werden de draadbussen er bij het kotteren van de moeraanzetter ook uitgetrokken. “Vanaf dat punt kon de oude installatie niet vanzelf verder werken”, vertelt bedrijfsleider Jahn. Het nieuwe station werd door het automatiseringsteam met een foto-elektrische beveiliging uitgerust. Een camera controleert of in zo’n geval de bus nog op de spindel zit. Indien ja, komt de grijper en houdt de bus vast waarna de schroefspindel terugdraait en weer vrij is. De bus wordt door de grijper afgevoerd.

Verder is Vitali Kischenko vol lof over het reparatieniveau van het Power-Macs-systeem: “Als de schroevendraaier nu te vroeg uitgeschakeld wordt en de bus daardoor niet goed aansluit, kan hij er weer uitgedraaid worden en nog een keer worden aangezet. Dat ging vroeger niet.” Over het kotteren wil hij nog het volgende kwijt: vroeger werd de bus er relatief vaak (ongewild) mee uitgetrokken. Nu kan de motor van de QST-spindel ‘uitlopen’ en de spindel tijdens het draaien weer opstarten. Ook daardoor worden de fasetijden verkort.

Eén probleem was een beetje moeilijk. Daarbij ging het om de M4-bussen voor een bepaalde flensgrootte. “Hier houden we een zekere tolerantie in onze inrichting aan die ervoor zorgt dat we de onderdelen niet altijd op dezelfde manier kunnen pakken en plaatsen”, vertelt Kischenko. “Dat betekent dat het boorgat niet altijd precies in de schroefas ligt.” Als oplossing stelde de toepassingsspecialist van Atlas Copco Tools voor een slingerhouder te monteren, net als bij een andere moeraanzetterserie van de fabrikant. “Nu rusten we de installatie in deze gevallen uit met de slingerhouder die ervoor zorgt dat er op radiaal niveau gecompenseerd wordt”, vertelt de medewerker van Waldmann verheugd.

Handmatige handelingen terug naar nul

“De cyclustijd is van een minuut teruggelopen tot 30 seconden, de procesveiligheid is duidelijk toegenomen”, vat Uwe Jahn samen. “En er treden aanzienlijk minder schroeffouten op.”Het doel, de onderdelen kant-en-klaar vanuit de machine aan de montage te leveren zonder dat er een medewerker bij de overdracht van de spuitgietmachine aan de automaat of bij het indraaien van de bussen moet zijn, is bereikt. “Elke handmatige handeling kost tijd en geld”, aldus Jahn. “De kosten hebben we nu aanzienlijk verlaagd en we hebben aan veiligheid gewonnen.”

Tegenwoordig draait de draadbusautomaat vaak tien tot twaalf uur ononderbroken, soms zelfs 24 uur per dag, afhankelijk van de ordergrootte. De spuitgietmachine produceert ook nog andere componenten; als er flenzen moeten worden gemaakt wordt de automaat ernaast gezet. Meer dan een miljoen flenzen heeft Waldmann daarmee in iets meer dan twee jaar in elkaar gezet.