Serieproductie in kunststof zonder matrijskosten

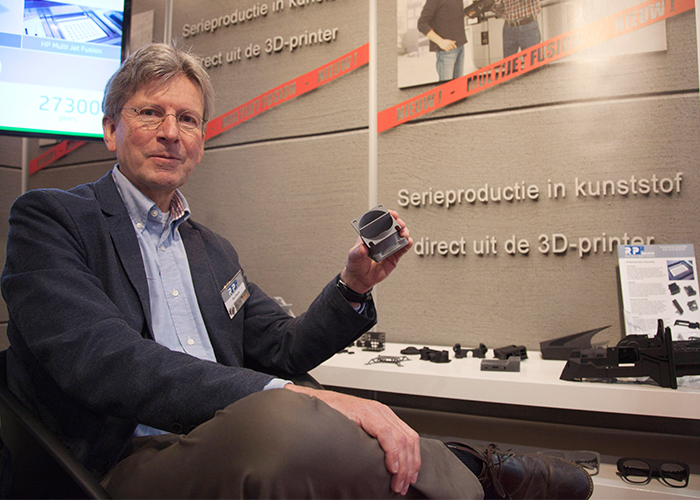

Machine- en apparatenbouwers lopen bij de productie van kunststof onderdelen vaak aan tegen het probleem dat de matrijskosten relatief hoog zijn ten opzichte van de aantallen. RP2Industrial ziet daarvoor een oplossing door hoogwaardige kunststof producten seriematig met een HP MultiJet Fusion 3D printer te produceren. Directeur Ron Klauss: “Omdat bij het 3D printproces de hoge kosten voor matrijzen komen te vervallen, kan je al vanaf seriegrootte 1 sneller en goedkoper produceren.”

Kunststof 3D printers zijn juist ontwikkeld om kunststof producten zonder matrijskosten te kunnen maken. Prijs en kwaliteit vormden tot nu beperkende factoren, waardoor de inzet van 3D printers vaak beperkt blijft tot prototypes en enkelstuks. Serieproductie van kunststof producten met 3D printers is echter al langer geen toekomstmuziek meer. Zeker sinds de introductie van de HP MultiJet Fusion 3D printtechnologie. Daarmee is het mogelijk om series van 1 tot 1.000 stuks, of zelfs meer, sneller en goedkoper te produceren dan op dit moment met bestaande systemen mogelijk is. En dat zonder concessies te doen aan de kwaliteit, materiaalsterkte en details. Daarmee is een technologie op de markt gekomen die concurrerend is ten opzichte van spuitgieten.

3D printing in de toeleverketen

RP2Industrial is één van de eerste toeleveranciers in Nederland die de HP MultiJet Fusion 3D printtechnologie inzet voor serieproductie van kunststof producten. RP2Industrial promote de nieuwe dienstverlening in maart op de ESEF, waar het samen met zusterbedrijf en prototypemaker RP2, de bezoekers informeerde over de mogelijkheden en voordelen van de nieuwe productietechniek. Ron Klauss: “We maken nu al series van enkele honderden stuks, waarbij we met prijs en levertijd kunnen concurreren met de conventionele spuitgietproductie techniek. Enerzijds omdat je de kosten en productietijd van de matrijs uitspaart, anderzijds omdat je met 3D printen een hogere productcomplexiteit aan kan. Beide factoren, complexiteit en aantallen, bepalen het omslagpunt.”

Nog te veel onbekendheid

“De markt twijfelt nog aan de kwaliteit, wat voortkomt uit de hype van 3D printen op de consumentenmarkt. Maar ook het bedrijfsleven denkt bij 3D printen nog te veel aan FDM. We lopen dus aan tegen grote onbekendheid van wat er allemaal al mogelijk is. Daarnaast ziet de markt 3D printen nog als productietechniek voor prototypes en enkele stuks. Maar ook daarin is de MultiJet Fusion 3D printtechnologie van HP concurrerend. De bewustwording zal vooral bij engineers liggen.”

Geen nieuwkomers

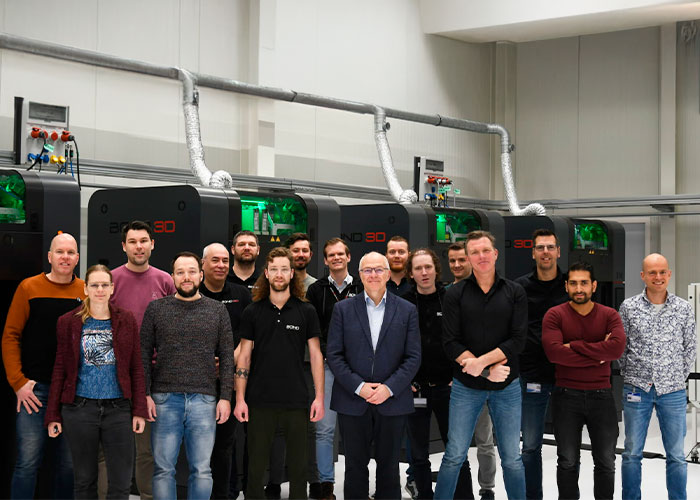

Hoewel RP2Industrial als nieuw bedrijf in serieproductie van kunststof producten stapt, is de inzet van 3D printtechnologie niet nieuw voor de oprichters. “Met ons zusterbedrijf RP2, wat staat voor Real Parts/Rapid Production, maken we zowel prototypes als eindproducten in kleine aantallen. De focus ligt vooral op nabewerking, mallen maken en gietwerk. Daarbij zetten we 3D printers in om onder meer moedermodellen voor gietstukken te maken. Zo hebben we al twintig jaar ervaring met Projet, PolyJet en SLA 3D printtechnieken. Met die kennis en ervaring nemen we nu de stap naar serieproductie met 3D printers”, aldus Klauss.

Vormvrijheid benutten

Ron Klauss: “Ontwerpers denken nog steeds in bestaande technieken, meest spuitgiettechnieken, maar laten zich daardoor beperken in maakbaarheid. Met 3D printen heb je maximale vormvrijheid, kunnen complexe vormen worden gemaakt die met conventionele technieken niet te produceren zijn. Inzet van topologie optimalisatie software, zoals Inspire, creëert over het algemeen vormen die met conventionele technieken niet te produceren zijn. Hier versterken software en techniek elkaar. Het één is niet mogelijk zonder het ander en omgekeerd.

Kunststof 3D printers zijn juist ontwikkeld om kunststof producten zonder matrijskosten te kunnen maken.

Kostenbesparing

Met de HP MultiJet Fusion 4200 3D printer produceert de toeleverancier al series van 100 tot 1.000 stuks voor zowel machine- en apparaten als instrumentenmakers. Ron Klauss: “Juist deze branches ontwikkelen vaak complexe onderdelen, waarbij de hoge matrijskosten zwaar meewegen in de kosten voor het eindproduct. De eerste bedrijven weten ons dus al te vinden en hebben daar aanzienlijke besparing kunnen realiseren, zowel op kosten als levertijd. Topologie optimalisatie software, helpt ook op nog op materiaalkosten besparen, omdat de software 3D ontwerpen zo ver optimaliseert, dat je alleen daar materiaal gebruikt waar het constructief nodig is. We hebben de printer nu nog voor een kwart gevuld maar verwachten dat nog dit jaar uit te bouwen naar 2 volle printshifts per dag en daarna de productiecapaciteit verder uit te moeten bouwen.”