Sleutelrol voor LVD ToolCell bij Van Bussel Metaaltechniek

Vijf tot tien keer per uur de gereedschappen wisselen op de afkantpersen is heel gebruikelijk bij Van Bussel Metaaltechniek in Asten. De ToolCell, de afkantpers van LVD met automatische gereedschapswisseling, die nu bijna een jaar operationeel is, is wat dat betreft een uitkomst. De winst zit ‘m niet eens zo zeer in de snelheid van het wisselen op zich. Maar wel in het feit dat de operators allerlei andere dingen kunnen doen, terwijl de afkantpers wisselt. Ook dat komt de buigproductiviteit zeer ten goede.

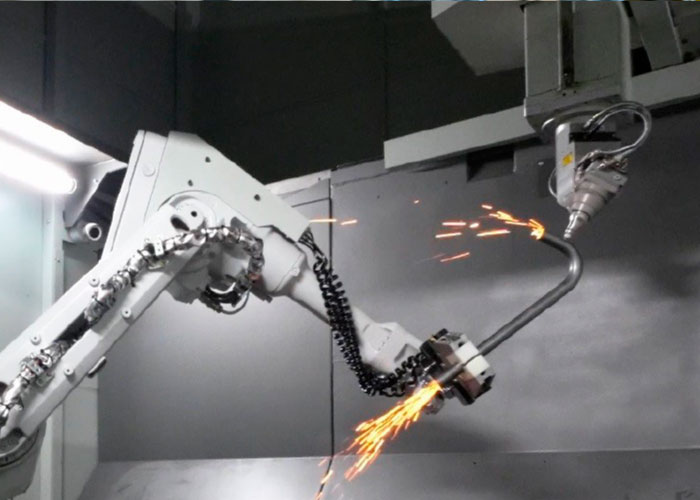

Wie met zijn machinepark voorop loopt, onderscheidt zich in de markt. Vanuit die visie was Ton van Bussel zo’n 10 jaar geleden al de eerste plaatbewerker in de regio die ging werken met het hoekmeetsysteem Easyform Laser van LVD, dat de nauwkeurigheid van het eerste tot en met het laatste werkstuk garandeert. Om die reden beschikt Van Bussel Metaaltechniek ook over een lasersnijmachine met een vermogen van 7 kW. En begin dit jaar kreeg de plaatwerktoeleverancier in Asten als eerste bedrijf in Nederland de beschikking over een ToolCell.

Simpel en effectief concept

En dat terwijl Ton van Bussel de première daarvan niet eens meemaakte. Want LVD presenteerde deze noviteit twee jaar geleden op de Euroblech en daar was Van Bussel niet aanwezig. Maar het nieuws over de afkantpers met automatische gereedschapswisseling zong snel rond en Van Bussel reed samen met Patrick Welten, de programmeur van de kantbanken, spoorslags naar het hoofdkwartier van LVD in Gullegem, om zich volledig op de hoogte te laten stellen. De twee waren onder indruk van wat ze zagen en hoorden. “Het is een simpel en effectief concept om op de achteraanslagen die al op de machine zitten een gripper te plaatsen voor het wisselen van de gereedschappen.”

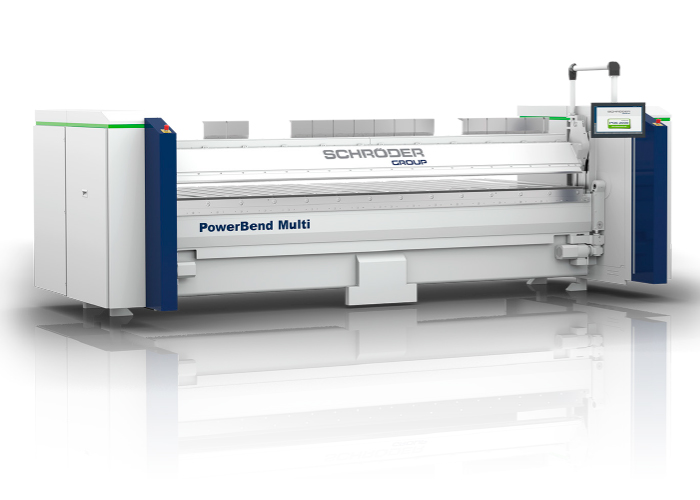

LVD heeft dat concept bedacht om de buigproductiviteit te maximaliseren. In de ToolCell is een ruime selectie van boven- en ondergereedschappen ondergebracht in het gereedschapsmagazijn dat zich onder de achteraanslag bevindt. Dankzij een innovatieve grijper die in de aanslagvinger is geïntegreerd, kan de achteraanslag als gereedschapswisselmechanisme gebruikt worden. Als de ene job is afgewerkt, wisselt de afkantpers automatisch de nodige boven- en ondergereedschappen voor de volgende job. Alle gereedschapsstations worden door het grijpermechanisme nauwkeurig gepositioneerd, waardoor handmatige correcties overbodig zijn.

Buigcapaciteit vernieuwd

Voor Van Bussel Metaaltechniek kwam de introductie van de ToolCell op een goed moment. Het bedrijf had slechts twee kantbanken op drie lasersnijmachines, wat duidelijk te weinig was. Daar moest wat aan gebeuren. De series waren immers klein en het instellen en programmeren duurde doorgaans langer dan het buigen zelf. Daarom zijn de twee oude banken de deur uit gegaan en vervangen door drie nieuwe, allemaal uit het topsegment van LVD, voor hoogwaardige en veeleisende toepassingen: een PBEB met een perskracht van 220 ton en 4 meter werklengte, een PBEB met 135 ton en 3 meter en de ToolCell (ook een PBEB), eveneens met 135 ton en 3 meter.

Hiermee is de kantcapaciteit weer helemaal op orde. Van Bussel Techniek verwerkt vooral roestvaststaal (RVS). Ruim twee derde deel van de materialen die door het bedrijf gaan, bestaat hier uit, variërend van plaatwerk tot halffabricaat en van machineonderdeel tot compleet eindproduct. Daarnaast wordt ook staal en aluminium verwerkt.

RVS materialen met een dikte van 1,5, 2 à 3 mm zijn de hardlopers, maar ook dikker materiaal komt elke dag voor. De series zijn over het algemeen klein, aangezien Van Bussel veel werk doet voor de machinebouwers in de regio. Het betreft meestal prototypes, enkelstuks en series van drie, vier of vijf producten. Dat betekent dus heel vaak wisselen en het kantpersproces is nu zodanig ingericht dat dat allemaal snel en efficiënt gebeurt.

Offline programmeren

Van Bussel is blij met de primeur die LVD hem heeft gegund, maar LVD is minstens zo blij met hem. De ToolCell is immers een nieuw product en dat wil je niet zo maar bij de eerste de beste klant neerzetten. Je wilt daarvoor een partner die zijn nek durft uit te steken, niet bang is voor wat aanloopperikelen en voor feedback kan zorgen om de machine te verbeteren en door te ontwikkelen.

Bovendien voldeed Van Bussel Metaaltechniek aan een belangrijke voorwaarde: het bedrijf werkte reeds honderd procent met de CADMAN offline programmeersoftware. Juist de software is essentieel bij de ToolCell, maar eigenlijk in de hele LVD filosofie. Sales manager Mathijs Wijn legt uit: “De werkvoorbereiding bij plaatwerkbedrijven is door de steeds kleinere en meer gevarieerde series zwaar belast en juist daar moet je op inspelen. Wij doen dat onder meer met CADMAN. Daarin zitten automatische functies, die de programmering vereenvoudigen en de productiviteit en de flexibiliteit van het plaatbewerkingsproces verhogen.”

Patrick Welten beaamt dat. “Het buigen zelf is allemaal niet meer zo spannend”, zegt hij. “De software is essentieel, die stuurt de machine aan. Omdat we daar al mee werkten, is de introductie van de ToolCell hier soepel verlopen. We moest alleen overschakelen van versie 6 van CADMAN naar versie 8. Dat was niet zo moeilijk. Als je ervaring hebt met zetten, is de ToolCell eigenlijk niet zo veel anders dan andere kantbanken, je hebt alleen een paar assen meer. We hebben dan ook weinig aanloopperikelen gehad. Het was vooral finetunen, de machine was direct productief.”

Welten programmeert de drie afkantpersen offline. In werkplaats staan drie operators die de programma’s inscannen en de afkantpersen bedienen en bij de laser staat een ‘vliegende keep’ die ingeschakeld kan worden als dat nodig is. De afkantpersen vormen een drie-eenheid. De Toolcell heeft het voordeel van de automatische gereedschapswisseling, maar de andere kantbanken zijn omgeven door blauwe kasten waarin veel meer gereedschappen zitten, en bovendien heeft er één meer tonnage en een grotere werkbreedte. De software bekijkt met welke gereedschappen de orders kunnen worden gezet en bepaalt zo mede de keuze voor de machine. Maar ook de drukte en hoe snel een order moet worden verwerkt speelt een rol. “Je kunt tot diep in de software je voorkeuren aangeven”, aldus Welten.

De vuistregel is dat materiaal vanaf 2,5 à 3 mm dik op de 200 ton pers wordt gebogen. Het dunnere materiaal is voor de andere twee. De keuze daarbij voor de ToolCell of de andere machine is van diverse zaken afhankelijk. Bij een buigprogramma waarvoor meerdere opstellingen op de machine nodig zijn, wil je niet tussentijds wachten op de gereedschapswissel. Anderzijds is het maken van meerdere stations vaak een heel gepuzzel en dat gaat met de Toolcell juist weer heel gemakkelijk. Moet er wel 3 meter gereedschap worden gewisseld, dan kan dat op de ToolCell wel 10 minuten duren, terwijl dat handmatig minstens zo snel gaat en je eigenlijk niet wilt staan wachten. Maar dat laatste gebeurt in de praktijk toch al niet of nauwelijks. Want terwijl de Toollcell wisselt, doet de operator allerlei andere dingen: hij haalt het volgende buigprogramma op dat moet worden ingescand, meldt een order aan- of af bij het ERP-systeem of legt wat plaatuitslagen op de ontbraammachine. Juist daarin zit veel winst.

En fouten zijn praktisch uitgesloten. Niet alleen door de CADMAN programmering en de automatische gereedschapswisseling, maar ook door het Easyform Laser hoekmeetsysteem, dat eveneens essentieel is in het hele kantproces.

De bedrijfsleiding en de medewerkers van Van Bussel Metaaltechniek zijn trots op deze moderne techniek in hun bedrijf. De ToolCell staat vlak voor het kantoor- en receptiegedeelte en daarom heeft de machine een achterzijde van plexiglas. De medewerkers en de bezoekers hebben zo een fraai zicht op dit mooie stukje geautomatiseerde plaatbewerking.