SLS geeft Schneider Eletric nieuwe productiemogelijkheden

Bij Schneider Electric worden machineonderdelen, slijtdelen en prototypes vervaardigd met behulp van 3D-printen. Om de productontwikkeling verder te bevorderen, wordt nu een Sintratec S2 gebruikt.

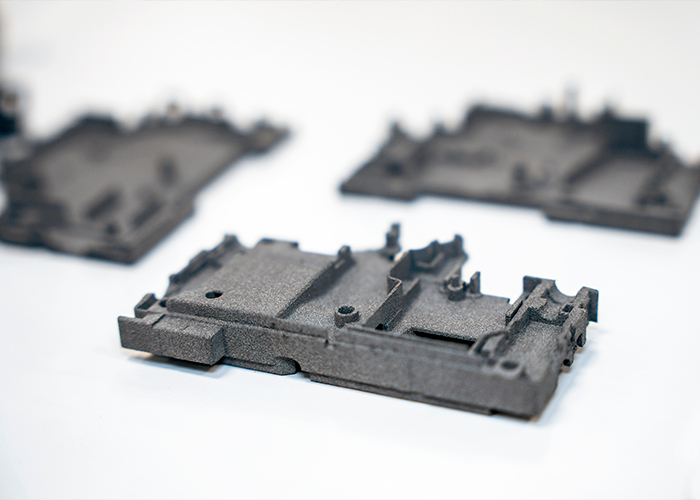

Een recent R&D-project bij Schneider Electric: Behuizingshoezen werden ontwikkeld en getest met behulp van SLS. (Foto’s: Sintratec)

De Schneider Electric Group is met meer dan 160.000 werknemers wereldwijd een van de grootste spelers in de energiebeheer- en automatiseringssector. In de vestiging in het Franse Grenoble worden nieuwe producten voor de elektrische industrie, zoals stroomonderbrekers voor laag- tot hoogspanning, ontwikkeld en geproduceerd – met behulp van moderne AM-technologieën.

3D-printen als drijvende kracht

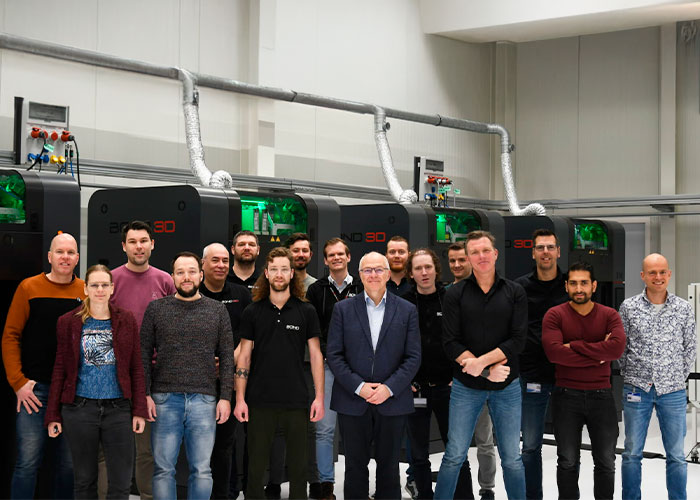

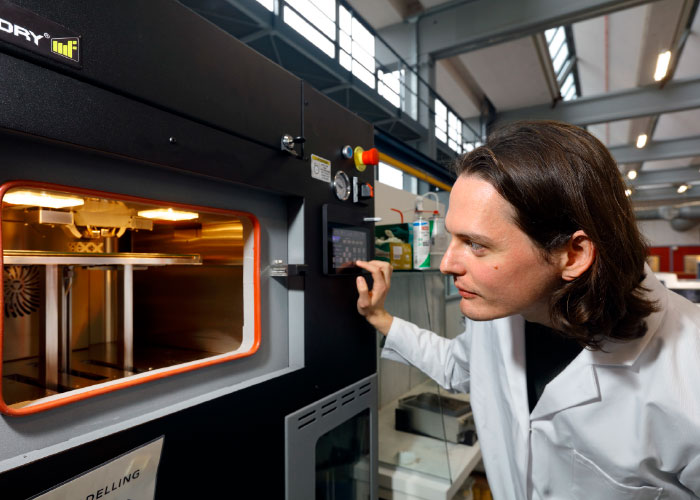

Een van de ingenieurs van Schneider Electric is Brandon Alves. Hij is projectleider voor prototyping en verantwoordelijk voor het 3D-printcentrum. Op het zogeheten ‘Openlab’ heeft zijn team de beschikking over twaalf verschillende 3D-printers. “Met additive manufacturing ondersteunen we onze ontwerpers in hun onderzoek en ontwikkeling, maar we gaan ook geleidelijk naar productie”, zegt Brandon. Daartoe zijn de FDM- en DLP-machines op het Openlab aangevuld met Selective Laser Sintering (SLS).

Vergelijkbare materiaaleigenschappen met SLS

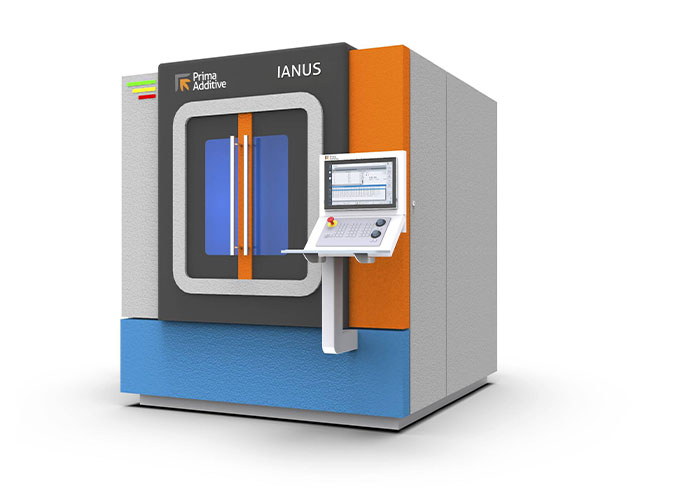

Hiervoor is de Sintratec S2 toegevoegd aan het 3D-printportfolio van Schneider Electric. Brandon Alves maakt nu regelmatig gebruik van het industriële SLS-systeem om prototypes en eindproducten te produceren, zoals slijtdelen of componenten voor gespecialiseerde interne machines. “We gebruiken SLS voor dit soort onderdelen omdat ons materiaal voor massaproductie PA6 is, wat heel dicht bij het PA12-poeder ligt dat we momenteel verwerken”, benadrukt Brandon. Volgens de prototyping-technicus maakt de hoge precisie SLS geschikt voor vele toepassingen op elektrisch gebied.

Geavanceerde behuizingen

Brandon Alves toont een recent project waarin hij de SLS-technologie gebruikte. Het hele interieur van een laagspanningsschakelaar is aangepast om het compacter te maken en nieuwe functionaliteit toe te voegen. “We hebben de behuizingshoes op de Sintratec S2 3D-geprint om de assemblage te testen en de componenten op interferentie te controleren, zodat we het product konden valideren”, legt Brandon uit. Op dezelfde manier werd een communicatie- en monitoring box getest, aangepast en gevalideerd door middel van een laser gesinterd PA12-prototype.

In het najaar van 2022 werd de Sintratec S2 onderdeel van het Openlab van de Franse groep van Schneider Electric.

Nieuwe productiemogelijkheden

“Ik zie het grootste voordeel van SLS in de homogeniteit van de onderdelen”, zegt Brandon. “We zien geen gelaagdheidseffecten of fragiliteiten langs de as, waardoor het voor ons een interessante technologie is.” Nog een voordeel: SLS is ook geschikt voor productie in kleine series, vooral in combinatie met de Sintratec Nesting Solution – een softwarefunctie voor het stapelen van dichte onderdelen.

Gezien de groeiende vraag naar grotere hoeveelheden hoogwaardige kunststof componenten bij Schneider Electric, is het Zwitserse SLS-systeem de juiste keuze gebleken: “De Sintratec S2 voldoet aan onze eisen en we zullen hem steeds meer gebruiken in onze projecten”, besluit Brandon.