Snel, nauwkeurig en zonder fouten meten

Net als veel collega’s is Machinefabriek Westerhof in Denekamp overgestapt op een meer professionele meetoplossing. “Zo kunnen we sneller voldoen aan de klanteisen met een minimale foutmarge en een hogere standaard qua nauwkeurigheid”, zegt commercieel manager Thijs Lenferink.

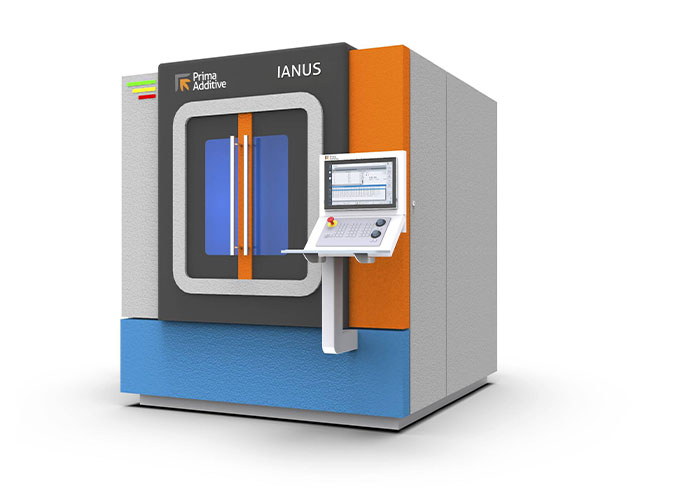

Vooral de machinebouw ten behoeve van gespecialiseerde sectoren als automotive, olie en gas, gaat steeds professioneler meten. De belangrijkste reden hiervoor is dat deze sectoren voortdurend nieuwe machines nodig hebben die moeten worden geïntegreerd in bestaande productielijnen. Bij de machinebouw draait hierbij alles om nauwkeurigheid en daarom stappen machinebouwers over van handmatige metingen naar nieuwe oplossingen, zoals 3D-lasermetingen.

Nauwkeurig 3D-model

Dat geldt ook voor Westerhof, dat zich bezig houdt met de ontwikkeling, bouw en integratie van nieuwe machines in bestaande productielijnen. Een hoge nauwkeurigheid bij de initiële metingen is essentieel als basis voor een nauwkeurig 3D-model van de machine. In het verleden was dat het grootste probleem, omdat alle metingen voor de 3D-modellen door Westerhof handmatig werden uitgevoerd. “Fouten kunnen we echter niet gebruiken”, zegt Lenferink. “Want als dat gebeurt, moeten we de complete productielijnen of machines opnieuw bouwen wat hoge kosten veroorzaakt bij zowel ons als bij de klant. Daarom zochten we naar een oplossing die ons de grootst mogelijke nauwkeurigheid zou geven.”

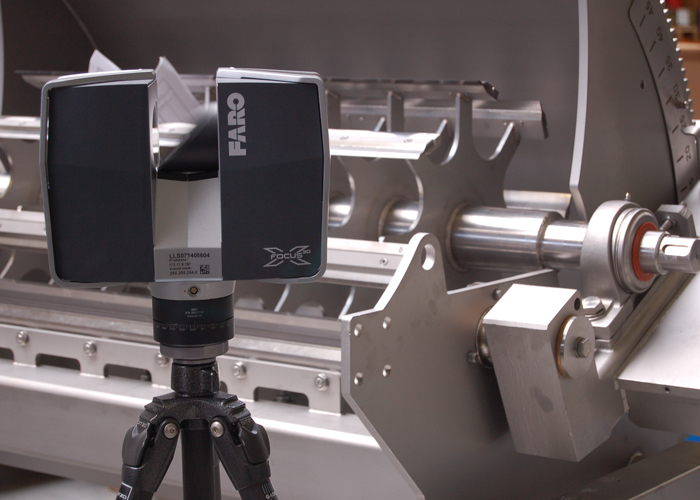

De technici van Westerhof vonden de oplossing met de Faro Focus3D X130 laserscanner en de Faro Gage, voor het maken van 3D-modellen en het inmeten van bestaande productielocaties en machinedelen. De Focus3D X130 wordt nu gebruikt voor het maken van een nauwkeurig 3D-model van de locatie waarvoor Westerhof de machine bouwt en integreert in onder andere bestaande productie omgevingen. “In plaats van alles handmatig te meten, plaatsen we de Focus3D op vooraf bepaalde plaatsen om met één druk op de knop een volledig en nauwkeurig 3D-model te maken van het gebied. Nu kunnen we een locatie in minder dan 2 uur volledig scannen, terwijl we voorheen meer dan een volle dag nodig hadden om de metingen handmatig te verrichten. Met een afstandsnauwkeurigheid tot 2mm beschikken we in onze modellen bovendien over een nieuwe standaard voor de nauwkeurigheid.”

Verder is de Faro 3D-meetsoftware compatibel met de bestaande CAD-programma’s van Westerhof, zodat de technici tijd besparen bij het maken van 3D-modellen. “Nu kunnen we het bestand van de Faro Scene software uitwerken, en in deze omgeving onze 3D-modellen van de machines en productielijnen situeren”, zegt Lenferink. “De concepten worden vervolgens in Solid Works uitgewerkt tot gedetailleerde ontwerpen. Tijdens deze fase selecteren we in overleg met de klant de benodigde materialen, productiemethoden en assemblage, waarbij we hem het bestand kunnen sturen voor de feedback.”

Naast de Focus3D X130 gebruikt Westerhof ook de Faro Gage voor het efficiënt meten van de gemaakte machinedelen om te zien of deze overeenkomen met de afmetingen van het 3D-model en de gemaakte werktekeningen. “Voordat we beschikten over de Gage werd dit ook allemaal handmatig gedaan”, legt Lenferink uit. “Met de Gage hebben we nu een nauwkeurig en gebruiksvriendelijk instrument, waarmee we al vroeg in het proces alle mogelijke fouten kunnen elimineren. Bovendien kunnen we elke klant nu een gedetailleerd meetrapport van de gemaakte onderdelen aanbieden, dat als bewijs kan dienen mogelijke discussiepunten weg kan nemen.”