Snelle productie van rotorassen

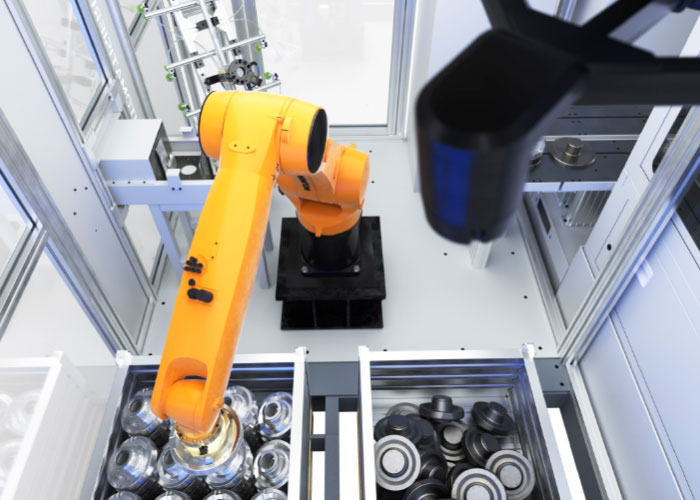

Met de toenemende populariteit van elektrische auto’s richten productieplanners zich op de productie van belangrijke componenten van de e-motor, zoals de rotoras. Ze zijn op zoek naar innovatieve oplossingen ‘uit één hand’, waarmee dit onderdeel efficiënt en betrouwbaar in steeds grotere hoeveelheden kan worden bewerkt. Zo’n oplossing is de ELC 6 laserlasmachine, die EMAG LaserTec demonstreert op de EMO.

In dit productiesysteem zijn verbindings-, voorverwarmings- en lasprocessen compact gecombineerd op een geassembleerde rotoras met zijn draaitafelsysteem voor optimale cyclustijden.

Vooruitgang in e-mobiliteit, inclusief holle ontwerpen van componenten, zorgen voor een grote ontwerpvrijheid, verlichten het gewicht en verlagen de materiaalkosten voor geassembleerde rotorassen. Tegelijkertijd moet dit ‘hart’ van de elektromotor hoge belastingen weerstaan, omdat motortoerentallen tot 20.000 tpm nu mogelijk zijn. De productie van rotorassen gaat dus altijd over productietolerantie – zelfs minimale onevenwichtigheden moeten ten koste van alles worden vermeden, omdat ze de levensduur van de motor in gevaar zouden brengen. Daarnaast moet het proces resulteren in een zeer stabiele component.

Alle processen in rap tempo

Voor de productie van geassembleerde rotorassen biedt EMAG de ELC 6-machine. Dit is een efficiënte oplossing voor het verbinden van de twee helften van het onderdeel, waarbij het hanteren, voorverwarmen en verbinden van onderdelen en het lassen snel achter elkaar plaatsvinden en perfect worden getimed door de draaitafel. De nauwkeurig gedoseerde, geconcentreerde energie van de laserstraal maakt hoge lassnelheden mogelijk met minimale vervorming op het gelaste onderdeel.

Een blik op de details onthult de prestaties van de machine, die speciaal is ontwikkeld voor aandrijflijncomponenten met omtreklassen:

Voordat de afzonderlijke onderdelen in de ELC 6 worden geladen, worden de werkstukken met laser gereinigd. Hiervoor biedt EMAG LaserTec de LC 4 laserreinigingsmachine, die optimaal kan worden gekoppeld aan de ELC 6. In de volgende stap in ELC 6 (voorverwarmen en verbinden) zorgt de inductietechnologie eerst voor een ideale verwerkingstemperatuur op het onderdeel voordat de twee componenten worden samengevoegd.

Voor het lassen wordt de lasnaadpositie gecontroleerd en de componentpositie aangepast. De contour wordt met precisie gescand en de gegevens worden doorgegeven aan de lasoptiek en de NC-assen. Tijdens het daaropvolgende lasproces roteert het verticaal geplaatste werkstuk, terwijl de laseroptiek alleen radiaal naar het werkstuk beweegt. Het lasproces met zijn gerichte energie vindt dus vrijwel vanaf de zijkant bij de omtreklas plaats. Een pyrometer regelt de procestemperatuur. Na het lassen wordt het onderdeel door een draaibeweging van de draaitafel uit de machine getransporteerd en door een robot gelost.

Over het algemeen heeft deze oplossing een enorme productiesnelheid – mede omdat de machine met zijn draaitafel tijdens het lassen (en dus cyclustijdgelijkerig) wordt geladen en gelost. Bovendien zijn de afzonderlijke subprocessen perfect gesynchroniseerd. Het principe ‘vast optiek/bewegend werkstuk’ zorgt voor een hoge mate van bedrijfszekerheid. Daarnaast ontwerpt EMAG LaserTec deze oplossing zeer flexibel voor klanten op het gebied van techniek, output en automatisering, waarbij werkstukken tot een maximale hoogte van 300 millimeter in de ELC 6 kunnen worden bewerkt.

EMAG

Hal 17, stand C34