Staalfabriek bespaart 35.600 euro per jaar met betere lagers op freesmachines

Na aanhoudende problemen met de lagers van een belangrijke freesmachine, wendde een staalproducent zich tot lagerfabrikant NSK voor een oplossing. Deze beslissing bleek een schot in de roos, want ze leidde tot een jaarlijkse besparing van 35.600 euro voor de staalfabriek.

De staalfabriek produceert rails voor liftinstallaties. Daarvoor is de bewerking van twee vlakke delen op de uiteinden vereist, omdat dit de montage van de rails tijdens de montage faciliteert. De benodigde tijd om deze ruwe oppervlakken te frezen mag dan kort zijn, de stijfheid van de spindel van de machine is cruciaal door de lengte van de rails. Maar bij gebruik van de originele lagers van de freesmachine merkte de staalproducent dat de spindel na slechts drie maanden minder stijfheid vertoonde, waardoor een vervanging van de spindelconstructie inclusief motoren nodig was.

Analyse spindelontwerp

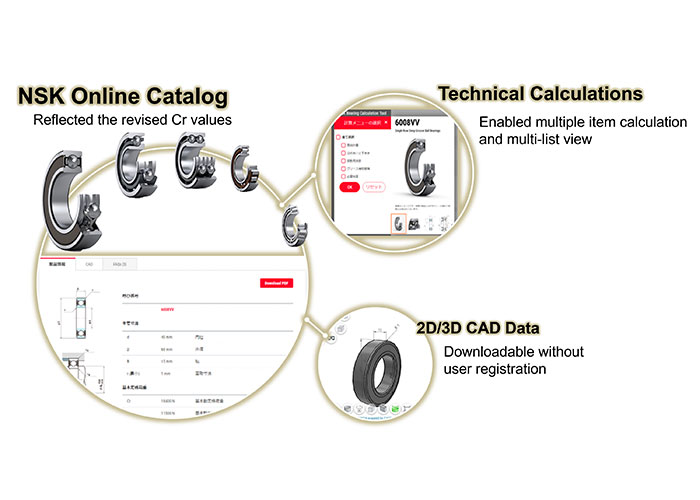

Het bedrijf wilde korte metten maken met deze steeds terugkerende en kostbare situatie en NSK werd aangezocht om een oplossing te vinden. Experts van NSK bezochten de fabriek en analyseerden het spindelontwerp als deel van het AIP programma (Added Value Programme). De berekeningen werden uitgevoerd op basis van een hoge capaciteit in combinatie met een goede weerstand tegen hoge belastingen. Ingenieurs inspecteerden ook de defecte lagers en controleerden de slijtagesporen op de loopbanen. Na de analyse adviseerden de ingenieurs van NSK een herontwerp van de spindel op basis van vier rijen lagers in plaats van drie. Daardoor stijgt het radiale draagvermogen en de radiale stijfheid neemt eveneens toe. De contacthoek werd ook gewijzigd van 15° naar 25° om de buigstijfheid van de as te verhogen. De hoge precisie hoekcontactkogellagers (ACBB) werden gekozen uit het assortiment standaardproducten van NSK. Deze serie wordt vervaardigd volgens de ISO-normen. Er is keuze uit drie contacthoeken, twee kooitypes en twee soorten kogelmateriaal om aan alle eisen van de toepassing te voldoen.

Verbeterde buigstijfheid

Nadat de staalfabrikant de wijziging doorvoerde werkten de lagers langer dan een jaar in de freesmachine zonder storingen in de motor of transmissie. NSK stelde een volledig rapport op om de verbeterde kenmerken te verifiëren, met een gedetailleerde beschrijving van de verbeterde buigstijfheid van de schacht en de verlengde levensduur van drie maanden tot meer dan een jaar. Bij een vergelijking van de kosten van voor en na de toepassing van NSK-lagers zijn de besparingen als volgt berekend: vandaag hoeft de staalfabriek niet langer vier productiestops per jaar te doorstaan, terwijl de kosten voor de vervangende spindels en motoren eveneens geëlimineerd zijn. Rekening houdend met deze factoren is berekend dat de installatie 35.600 euro per jaar bespaart.