Start met 3D-printen en lift mee op groeiend marktpotentieel

De 3D-printmarkt groeit wereldwijd met zo’n 20 tot 25% per jaar. De verwachting is dat deze groei zeker nog de komende tien jaar aanhoudt. Maakbedrijven kunnen dus profiteren van het marktpotentieel van Additive Manufacturing, mits bedrijven de ‘nieuwe’ productietechnologie nu ook daadwerkelijk gaan omarmen. Dat was de boodschap tijdens de infosessie ‘Start to Print voor metaal’, georganiseerd door Flam3D in samenwerking met MetaalNieuws.

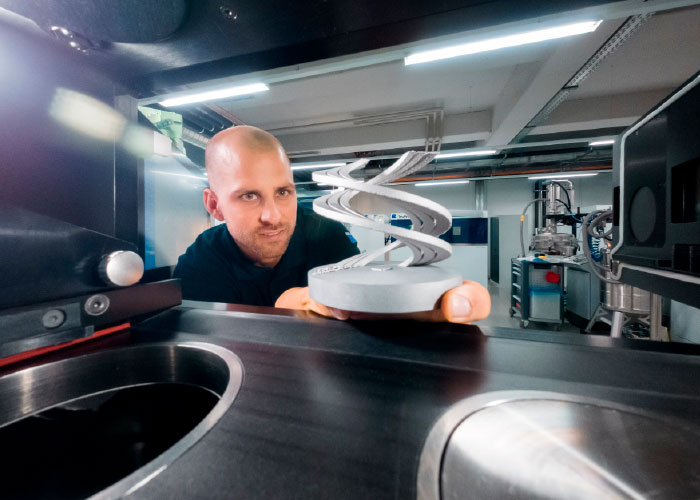

Poly Products is specialist in grote 3D-geprinte producten. Met onder andere een XXL-portaalprinter is het bedrijf in staat unieke composietproducten te produceren met een hoge sterkte, een laag gewicht, onderhoudsarme oppervlakken én een vrije vormgeving.

Deze infosessie vond plaats bij Poly Products in Werkendam. De bijeenkomst werd georganiseerd met als doel het aanbod, de mogelijkheden en de uitdagingen van metaalprinten te presenteren. Aan de hand van enkele boeiende praktijkvoorbeelden, gepresenteerd door de Flam3D-leden Buhlmann, Metal Technics 3D, Guaranteed en Materialise, kregen bezoekers praktisch inzicht in de mogelijkheden en toepassingen van 3D-printen. Bovendien gaf Flam3D een overzicht van de voordelen en uitdagingen van 3D-printen.

Waar begin je?

“De meest voorkomende vraag als het op 3D-printen aankomt is: ‘waar begin je’. En dat is niet vreemd”, vertelt Kris Binon, directeur van Flam3D. “Alleen op het gebied van metaalprinten zijn er al achttien verschillende technologieën waar je uit kan kiezen en elke technologie heeft zijn eigen voor- en nadelen. Dat geeft de complexiteit meteen weer. Andere uitdagingen die bedrijven weerhouden om te beginnen met 3D-printen zijn een gebrek aan een businesscase, het ontbreken van kennis binnen de organisatie en investeringskosten. Om die reden organiseren we met regelmaat infosessies die inzichten geven op de genoemde uitdagingen.”

Begin met een business case

Bedrijven die overwegen om met 3D-printen aan de slag te gaan doen er goed aan te starten met het onderzoeken van een business case, weet ook Daniel Hoogstraate van Materialise. “Het zit in de aard van technici om meteen in de techniek te duiken, maar eigenlijk moeten we bij de toepassing beginnen. Wat moet het stuk gaan doen, kunnen we middels 3D-printen meerwaarde creëren door bijvoorbeeld extra functionaliteiten toe te voegen, hoeveel stukken hebben we nodig en is het prijstechnisch interessant om te 3D-printen? De antwoorden op dit soort vragen geven al snel duidelijkheid of 3D-printen de juiste productietechnologie is voor een bepaalde toepassing.”

Met 196 printers in negentien landen is Materialise gespecialiseerd in de serieproductie van kleine poederbed producten. Tijdens de infosessie presenteerde Hoogstraate diverse voorbeelden van producten die inmiddels met behulp van 3D-metaalprinten worden gemaakt, zoals een zadelpenconstructie van fietsmerk Pinarello. De massa van het onderdeel, dat voorheen een gietstuk was, is dankzij 3D-printen van 80 gram gereduceerd naar 35 gram. Doordat de onderdelen in een batch worden geprint en het ontwerp een minimale nabewerking vereist, is de kostprijs lager dan voorheen. Een mooi voorbeeld van de voordelen van 3D-printen.

Kijk ook naar nabewerking

Ook Willem van Cauwenberge van Metal Technics 3D onderschrijft dat je 3D-printen moet toepassen waar het toegevoegde waarde biedt. En om tot een goede business case te komen is het volgens cruciaal dat ook goed naar post-processing wordt gekeken. “Nabewerken is vaak duurder en complexer dan het printen zelf.” Metal Technics 3D print met poederbed-laserprinters en laat tijdens de infosessie enkele voorbeelden zien van cases waarbij geprinte delen gecombineerd worden met verspaning of plaatwerk. “Elke technologie inzetten waarvoor ze bedoeld is, leidt tot nieuwe business cases”, aldus Van Cauwenberge.

Enkele voorbeelden van 3D-geprinte producten: een bril, een horlogebehuizing, een fietsonderdeel en een warmtewisselaar.

Andere kijk op engineering

Michiel de Bruijcker, directeur van Poly Products, vult aan: “Om een goede business case te maken, is het cruciaal dat het design van het product onder de loep genomen wordt, waarbij je jezelf de vraag moet stellen: kunnen we met 3D-printen meerwaarde creëren, een probleem wegnemen of efficiënter produceren? Dit vraagt om een andere kijk op het engineeringsproces.” Poly Products is gespecialiseerd in de productie van grote 3D-geprinte producten. Met onder andere een XXL-portaalprinter met een bereik van 4 x 2 x 1,5 m (XxYxZ) is het bedrijf in staat om unieke composietproducten te produceren met een hoge sterkte, een laag gewicht, onderhoudsarme oppervlakken én een vrije vormgeving.

3D-printen steeds interessanter

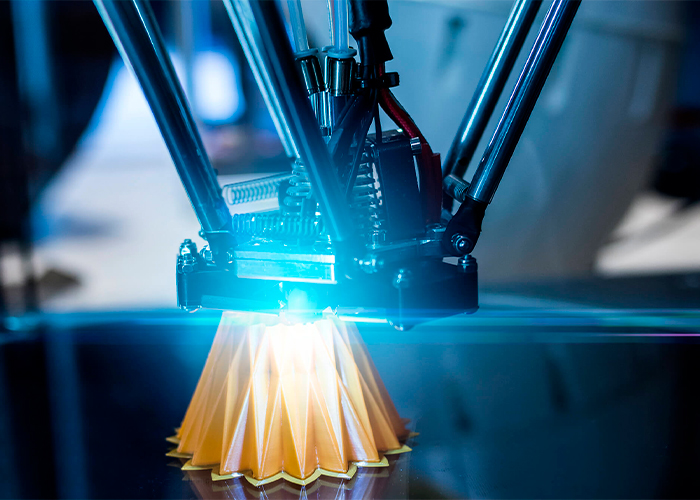

Er ligt veel marktpotentieel voor Additive Manufacturing en dan met name bij complexe producten. Bij conventionele productiemethoden stijgt de kostprijs wanneer de complexiteit van een product toeneemt. Bij 3D-printen is dat veel minder het geval. Daarnaast neemt het marktpotentieel toe door dalende machineprijzen, waardoor steeds meer bedrijven innovatief aan de slag kunnen gaan. Tevens nemen de mogelijkheden toe. Printers worden groter, nauwkeuriger en sneller en ook is er steeds meer keus in gecertificeerde materialen. Tot slot maakt softwareontwikkeling het 3D-printen steeds laagdrempeliger. “Software is van groot belang. De toegevoegde waarde van een 3D-geprint product komt vaak alleen door het design. Tegenwoordig sluiten software pakketten perfect op elkaar aan, waardoor ontwerpen, simuleren, slicing en postprocessing steeds eenvoudiger wordt. Door al die ontwikkelingen is het logisch dat de 3D-markt groeit. Het is nu zaak dat de maakindustrie meegroeit”, aldus Binon.

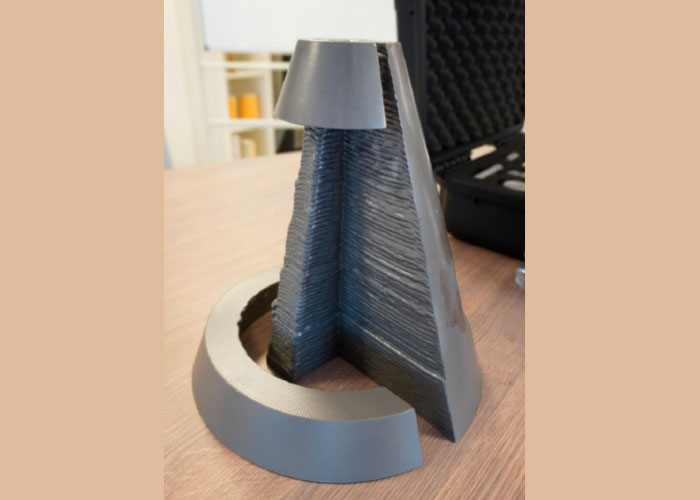

Guaranteed print met grootste WAAM-cel ter wereld

3D-metaalprinten in XXL-formaat. Guaranteed in het Belgische Zelzate heeft er zijn specialisme van gemaakt. Met behulp van een grote WAAM-cel kan het bedrijf onderdelen met een maximale massa van 20 ton en afmetingen tot 10 x 6 x 5 m oplassen met behulp van een verrijdbare lasrobot. Hiermee biedt het bedrijf de mogelijkheid grote, dure componenten te repareren of opnieuw op te bouwen om de levensduur van industriële apparatuur te verlengen of de stilstandtijd te verminderen.

Hoewel Guaranteed met de WAAM-cel ook nieuwe producten kan printen, ligt de focus op het repareren van grote componenten voor de mijnbouw, scheepsbouw en de olie- en gasindustrie. Door deze componenten te repareren kunnen bedrijven veel kosten besparen.

Kostenbesparing

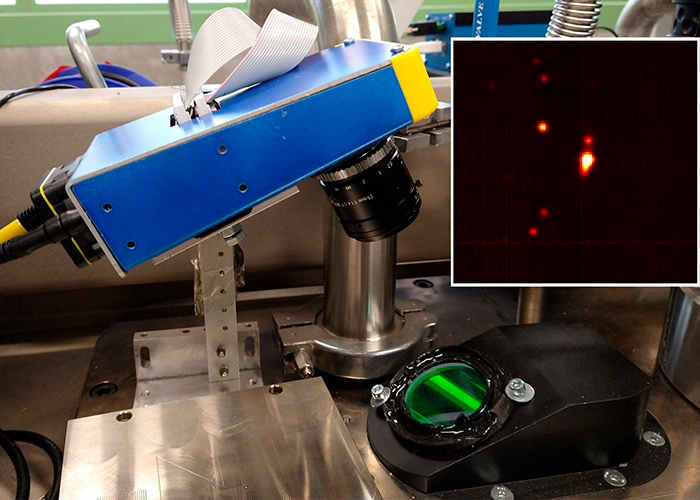

Tijdens de infosessie presenteerde directeur Joachim Antonissen diverse componenten die met behulp van Additive Manufacturing worden gerepareerd. Één van de projecten die aan bod kwam is een beschadigde velg van een groot mijnbouwvoertuig. Nieuw kost zo’n velg maar liefst 60.000 euro. Met behulp van de WAAM-cel kan Guaranteed de velg met een doorlooptijd van drie dagen repareren voor slechts 5.000 euro. “Zware industrieën zijn in toenemende mate bezig kosten te reduceren en stilstandtijden te beperken. Het repareren van dure componenten met lange levertijden is daar een perfecte oplossing voor. In de praktijk maken we scan van het product, waarna we met behulp van software het model kunnen aanpassen, simuleren en vervolgens produceren. Dankzij deze werkwijze kunnen we hoogwaardige componenten first-time-right produceren en tegelijkertijd korte doorlooptijden garanderen.”

Een WAAM demoproduct van Guaranteed. Het Belgische bedrijf kan onderdelen met een maximale massa van 20 ton en afmetingen tot 10 x 6 x 5 m oplassen met behulp van een verrijdbare lasrobot.

Guaranteed maakt gebruik van zelfontwikkelde las- en metallurgische simulatiemogelijkheden die de selectie van optimale productieparameters garanderen. De WAAM-cel maakt gebruik van standaard lasdraad om de componenten op te bouwen. Hierdoor kan het bedrijf kiezen uit veel verschillende materialen en is het ook mogelijk verschillende materialen met elkaar te combineren, zolang ze metallurgisch compatible zijn. “Hierdoor kunnen we bijvoorbeeld een slijtvast materiaal op een bestaand onderdeel aanbrengen. De mogelijkheden zijn wat dat betreft eindeloos en de besparingen die onze klanten kunnen realiseren zijn fors”, aldus Antonissen.

Guaranteed werkt momenteel aan het idee om uit te breiden met een mobiele installatie voor het ter plekke repareren van grote componenten.