Stäubli Award voor geautomatiseerde micro-assemblage van fotonische modules

Op de Partner Summit van Stäubli Robotics ging de Partner Award naar het “Microbot”-systeem van Robo-Technology. Het robotsysteem is gezamenlijk ontwikkeld door het Beierse bedrijf en het in Berlijn gevestigde Ferdinand-Braun-Institut (FBH) en maakt voor het eerst de assemblage van zeer complexe fotonische modules mogelijk. Deze worden onder meer gebruikt in de veeleisende ruimtevaart en in toepassingen van kwantumtechnologie.

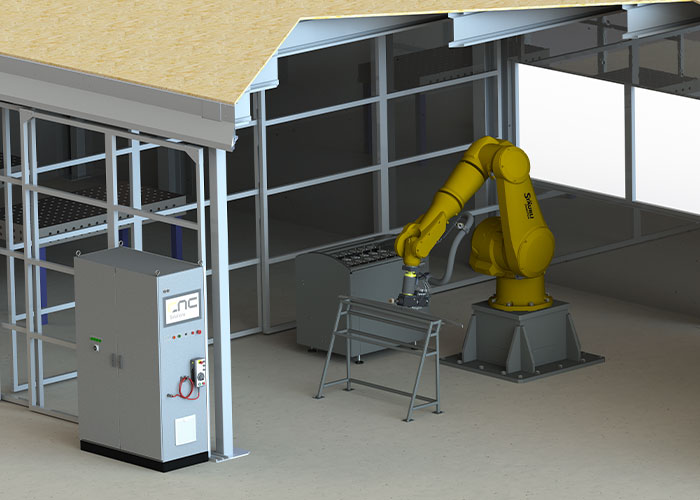

Het Microbot-systeem van Robo-Technology voor de geautomatiseerde assemblage van fotonische modules heeft de Stäubli Award in de wacht gesleept.

Het Microbot-systeem is ontwikkeld om de zeer complexe fotonische modules van FBH te assembleren voor onderzoeksdoeleinden, maar ook voor pilot- en kleine serieproductie. Hoge precisie, wendbaarheid, veerkracht, veelzijdigheid en het vermogen om aan toekomstige eisen te voldoen zijn belangrijke kenmerken van het systeem. Voor de eerste keer ooit maakt de nieuwe collaboratieve robotoplossing de productie mogelijk van zeer complexe hybride micro-geïntegreerde fotonische modules voor gebruik in kwantumdetectie en kwantumcomputers.

Andreas Wicht, hoofd van het Joint Lab Quantum Photonic Components van de FBH is enthousiast over het systeem: “Eigenlijk hadden we niet verwacht dat onze ideeën uitgevoerd konden worden. We waren onder de indruk van hoe snel en precies de collega’s van Robo-Technology onze wensen oppikten en uitwerkten tot een gezamenlijke visie.”

Van laboratorium naar industrie

Robo-Technology heeft het robotsysteem inclusief de besturingshard- en software geïmplementeerd. Het heeft ook verschillende tools voor de Stäubli-robots ontwikkeld volgens de procesvereisten. “Om deze zeer complexe oplossing te kunnen ontwikkelen, waren de nauwkeurig gedefinieerde technische eisen van onze partner FBH en zijn visie op het intuïtieve besturingsconcept onmisbaar”, legt Jürgen Bosse, algemeen directeur van Robo-Technology, uit. “Samen zijn we erin geslaagd een systeem te realiseren dat de assemblage van geminiaturiseerde modules een grote stap vooruit brengt van het laboratorium naar de industrie.”

Tot de uitdagingen die de partners met succes hebben overwonnen bij de ontwikkeling van de Microbot behoren: collaboratieve robotica die het potentieel bieden voor volledige automatisering, extreme nauwkeurigheidseisen, volledig geautomatiseerde gereedschapswissels, intuïtieve bediening door de operator en sequentieprogrammering, en dit alles uitgevoerd in een cleanroom omgeving.

De Microbot-faciliteit in detail

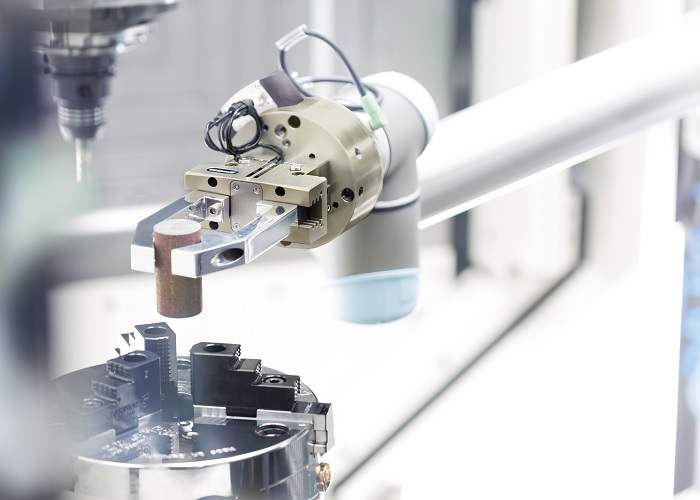

Vier hexapods die geminiaturiseerde optische componenten met nanometerresolutie actief instellen in een zeer beperkte ruimte vormen de ‘kern’ van de robothardware. Vier Stäubli TX2-60-robots met zes assen vormen de buitenste robotschil en voeren taken uit die voorheen door een menselijke operator moesten worden uitgevoerd. Hiertoe behoren bijvoorbeeld het aanbrengen van kleine hoeveelheden lijm, het nauwkeurig uitharden van lijmen met behulp van UV-licht, het koppelen van laserstralen aan optische vezels en de geleiding van stereomicroscopen om montageprocessen te bewaken.

Onderdeel van het totale systeem is een ‘digitale tweeling’ die wordt gebruikt om R&D op het gebied van systeembesturing uit te voeren, personeel op te leiden en assemblageactiviteiten voor te bereiden. De faciliteit combineert augmented reality (AR)-brillen met gebarenbediening van het systeem, evenals traditionele invoerapparaten met force feedback-mogelijkheden. Hierdoor kunnen het collaboratieve robotsysteem en zijn digitale tweeling zeer intuïtief worden bediend.

De geavanceerde mens-machine-interfaces, de robothardware en alle meetapparatuur worden bestuurd door een gemeenschappelijk softwareframe. Gegevensverzameling op alle apparaten die tijdens de assemblage worden gebruikt, zal in de toekomst datagestuurde gedeeltelijke automatisering met kunstmatige intelligentie (AI)-methoden mogelijk maken. Dit geldt ook voor processen die vanwege hun complexiteit niet geformaliseerd kunnen worden en daarom tot nu toe ontoegankelijk waren voor automatisering.