Technisch bedrijfsopleider bouwt digitale leeromgeving voor verspaningsindustrie

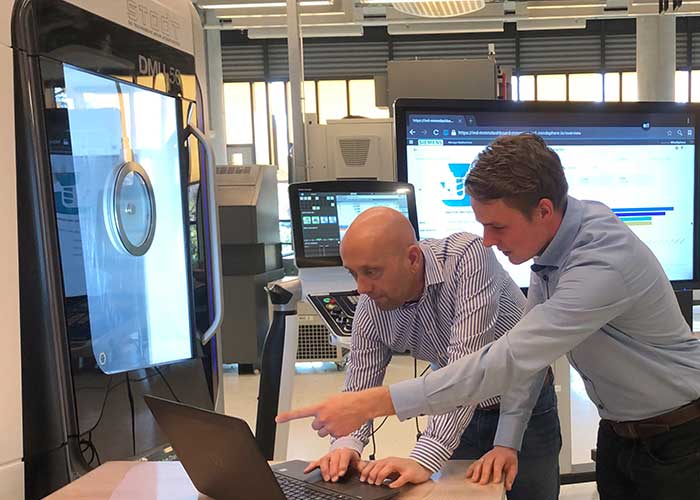

Technisch bedrijfsopleider STODT bouwt in Hengelo een smart factory-omgeving op basis van het Siemens Industrie 4.0-platform. Hiermee ondersteunt STODT verspanende bedrijven in hun digitale transformatie. CNC-verspaners ontwikkelen vaardigheden die zij nodig hebben om in de toekomst te kunnen blijven produceren.

Door processen en productiesystemen te automatiseren en digitaliseren, kunnen verspanende bedrijven snel en kostenefficiënt kleinere productseries met een hoge complexiteit en toegevoegde waarde naar de markt brengen. Midden- en kleinbedrijven in de sector hebben vaak onvoldoende financiële middelen en innovatiekracht om deze stap te maken. In het kader van het Interreg-programma NWE663-Machining 4.0 helpt STODT het kennis- en innovatievermogen in de sector naar een hoger plan te tillen. Samen met Siemens Digital Industries bouwt STODT in Hengelo een ‘digitale fabriek’ waarin data-gebaseerd CAM-programmeren de standaard is en orders direct vanuit het ERP-systeem naar de machines worden gestuurd. Binnen deze volledig geautomatiseerde productieomgeving leren toekomstige CNC-verspaners tijdens opleidingen en cursussen processen te verbeteren en daardoor kostenverlagingen, kortere levertijden en meer flexibiliteit te realiseren.

Nieuwe dimensie

“Jongeren vinden het werken met data leuk en zien het als een kans om beter te worden in hun vak”, vertelt projectleider Bob Selker van STODT. “Dat maakt hen waardevol voor verspanende bedrijven. Omdat er in de sector nog geen echte digitale leeromgeving is, zetten wij deze nu op. Onze studenten en cursisten gaan aan de slag met innovatieve softwaretools en ontwikkelen modules om processen op basis van data te optimaliseren. Hierdoor krijgt het verspaningsvak een nieuwe dimensie en wordt het aantrekkelijker. Dit is nodig, want de aanwas in de sector is al jaren een probleem.”

Digitaliseren: een must

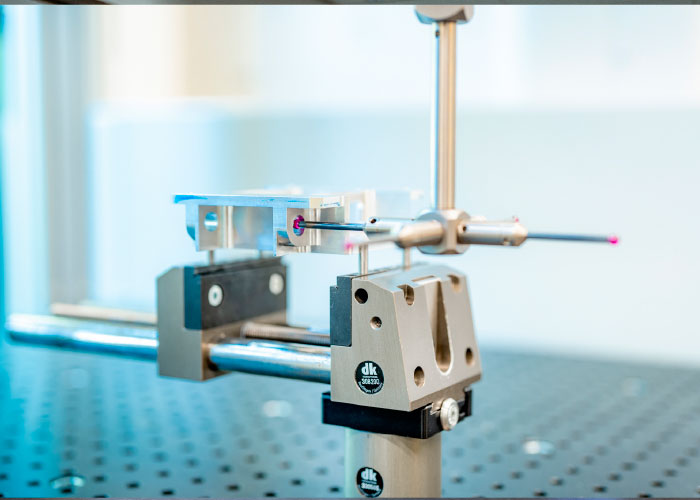

Verspanende bedrijven kunnen in het digitale fieldlab kennis maken met de nieuwste industriële software. Selker: “Digitalisering is ook in de verspaningssector een must. Data geven 24/7 inzicht in je machinepark en productie. Op basis hiervan kun je processen verbeteren en met hetzelfde aantal mensen meer doen.” De back-bone van het fieldlab vormen de Siemens-softwarepakketten NX en Teamcenter en de cloud-omgeving Mindsphere. STODT heeft haar CNC-draai- en freesmachines in het opleidingscentrum in Hengelo al gekoppeld met Mindsphere. De komende maanden worden ook machines van de STODT-locatie in Best in deze omgeving opgenomen. Met Mind-apps analyseert STODT de data die vanuit de productieomgeving naar de cloud worden gestuurd.

Slimme Mind-apps

De app Manage MyMachines leest de status van alle machines uit. “Hij registreert of een machine aan het produceren is, in storing staat of op een product aan het wachten is dat door een robot in de machine gezet moet worden”, legt productmanager Hans Ouwehand van Siemens uit. “Hierdoor kun je optimaliseren en de machine zo productief mogelijk maken.” De app Manage MyProducts houdt de planning van machines bij en controleert of de daadwerkelijke productie binnen die planning valt of langer duurt dan gepland. Ook houdt de app de kwaliteit bij van de producten en het aantal afgekeurde producten. De app Analyse MyCondition ondersteunt bij machineonderhoud. Hij monitort de stroom naar de motoren en trillingen. Als deze een bepaald percentage afwijken van de nulmeting bepaalt de app met een algoritme of een motor of lager binnenkort vervangen moet worden. Dit legt de basis voor predictive maintenance en reduceert ongeplande stops. Selker: Dit alles bij elkaar geeft inzicht in processen, waardoor verspaningsbedrijven kunnen optimaliseren, versnellen en hun productkwaliteit kunnen verhogen.”

Live demo

De praktijkkennis van STODT en de technologische innovatiekracht van Siemens vullen elkaar goed aan. Ze werken dan ook al jaren samen. Het fieldlab is voor beide partijen een nuttig initiatief. Ouwehand: “Hiermee kunnen we als Siemens onze intelligente apps in combinatie met de machines aan bedrijven laten zien. We kunnen klanten uitnodigen en de voordelen van deze oplossing live demonstreren.” Selker: “Voor ons als opleidingsinstituut is het verzamelen van data en er actie op ondernemen een nieuwe discipline. Deze technieken worden vervolgens ook in de opleidingen en cursussen behandeld. Mooi dat Siemens ons hierbij ondersteunt. Binnenkort starten we een pilot met twee verspaningsbedrijven. Ze gaan via de apps hun data met ons delen. Wij willen er met onze studenten modules op ontwikkelen waardoor we de data-eigenaar helpen zijn processen te verbeteren.”