TechniShow Innovation Award versnelt marktbekendheid innovatie

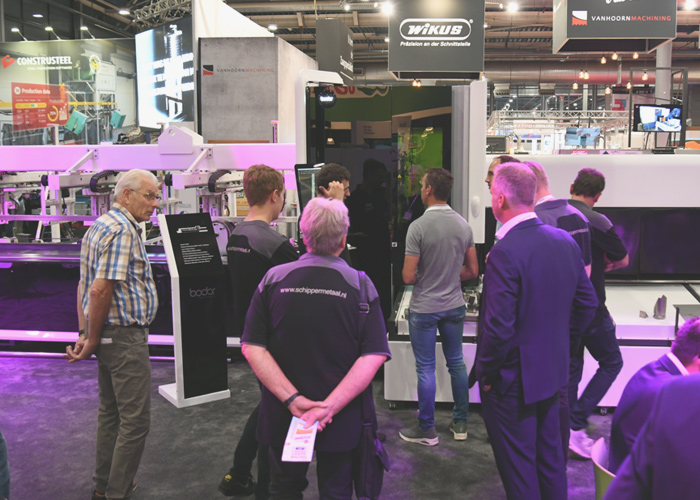

TechniShow 2020 komt steeds dichterbij en zo ook de bekende TechniShow Innovation Awards. Deelnemen aan de award kan resulteren in een vliegende start voor een nieuwe innovatie. Dat blijkt onder andere uit de ervaring van Exner Ingenieurstechniek, dat in 2016 met de IRPS (Instant Robot Programming System) innovatie zowel de zilveren TechniShow Award als Made in Holland prijs in de wacht sleepte. Het was het begin van een succesvolle marktintroductie van deze intelligente programmeermethode voor booglasrobots.

“Dankzij de TechniShow Innovation Awards en de TechniShow kreeg ons product ineens ontzettend veel aandacht. Bovendien werd bevestigd dat we op de goede weg zaten met ons idee en dat voelde op dat moment als een geruststelling”, vertelt Bas van Haagen, sales manager bij Exner.

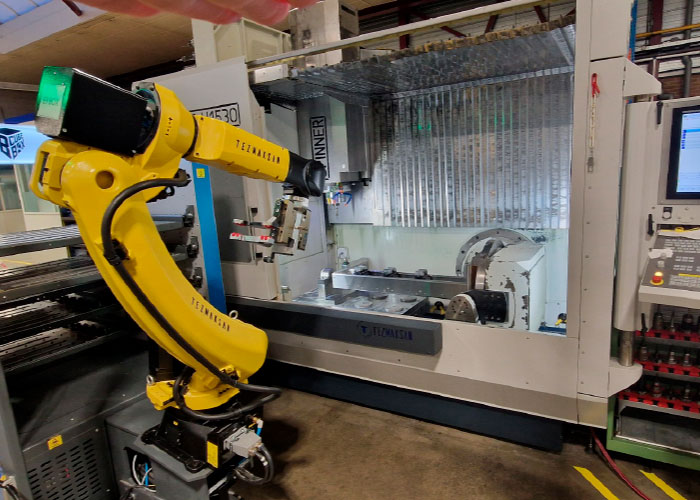

Exner is in 1990 gestart met de verkoop van Reis Robotics in Nederland. Sinds de overname van Reis door Kuka in 2015 gebruikt Exner Kuka robots voor het ontwikkelen, bouwen en implementeren van onder andere volledige lasrobotinstallaties. Klanten zijn onder andere te vinden in de automotive, scheeps-, constructie- en staalbouw. “We bouwen complexe robotinstallaties voor bijvoorbeeld het onbemand lassen van zuigerstangen voor hydraulische cilinders en het lassen van scheepssegmenten met afmetingen van twaalf keer 12 meter. En we hebben ook een robotinstallatie geleverd bij een aanhangwagenfabrikant die de frames MAG-last. Mede door deze toepassing is ons idee geboren voor de IRPS-oplossing”, aldus Van Haagen. De desbetreffende aanhangwagenfabrikant had met de toenmalige robotinstallatie een gebrek aan flexibiliteit. Weliswaar is er een innovatief robotsysteem geïnstalleerd dat de aanhangwagens mal-loos aan- en afvoert, maar om de vele tientallen verschillende wagens in het assortiment geautomatiseerd te lassen werd er teach-in geprogrammeerd. Een gigantische klus, die enorm veel tijd in beslag nam. Het bedrijf had aanvankelijk zelfs een extra robotinstallatie in gebruik puur en alleen om de teach-in programma’s te maken, zodat de productie in de tussentijd niet stilstond. Om toekomstig het programmeerproces te vereenvoudigen en te versnellen heeft Exner het automatische robotprogrammeersysteem IRPS ontwikkeld.

Praktijk wijkt af van CAD-bestand

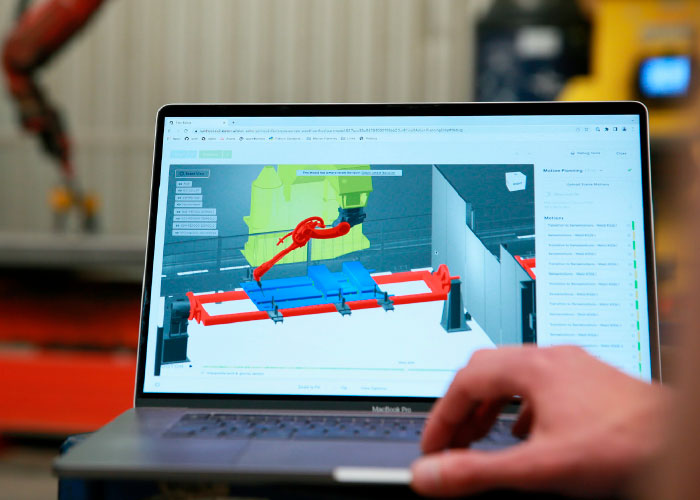

“Het grote probleem bij geautomatiseerd lassen is dat stalen profielen en samenstellingen in de werkelijkheid afwijken van de CAD-tekening, die uitgaat van een perfecte wereld. In de realiteit kunnen stalen profielen en samenstellingen millimeters afwijken en daarmee liggen de lasnaden bij elke constructie weer net even anders. Offline programmeren, waarbij uitgegaan wordt van het ideale CAD-bestand, resulteert dan vaak in lasnaden die op de verkeerde plaats terechtkomen. Bovendien vereist online, offline en hybride programmering veel expertise van CAD, programmering, robotica en lastechnologie én het vergt een relatief grote hoeveelheid voorbereiding- en verwerkingstijd. Om deze redenen is het gebruik van lasrobots zeer beperkt en geen optie voor ondernemingen die kleine aantallen willen lassen. Ons IRPS is zo ontwikkeld dat het zonder CAD-gegevens en vaste posities zelf herkent waar de lasnaden moeten komen. Daarmee kan een enorme tijdswinst worden behaald. Het stelt gebruikers zelfs in staat om voor het eerst efficiënt enkelstuks geautomatiseerd te lassen”, vertelt Emiel Exner, directeur van Exner Ingenieurstechniek. IRPS werkt met behulp van een 3D-laserscanner. De te lassen samenstelling wordt simpelweg op een tafel of in een eenvoudige lasmal geplaatst. Vervolgens beweegt de 3D-scanner via de bovenliggende gantry, waar ook de robot aan bevestigd is, over het product. Direct wordt er een puntenwolk samengesteld en de software die Exner zelf heeft ontwikkeld, maakt vanuit die wolk een grafisch model dat één op één overeenkomt met het werkelijke product. Daarbij is ook de ligging van het product exact bekend, waardoor het niet uitmaakt hoe een product gepositioneerd is onder de robot. Dat bespaart veel tijd die normaal gepaard gaat bij opspannen en positioneren.

Database

Nadat het grafische model is verkregen, bepaalt de software met behulp van een uitgebreide, geïntegreerde database automatisch waar de lasnaad moet komen. Vervolgens worden vanuit een database de benodigde lasparameters toegevoegd. Deze lasparameters zijn afkomstig van de gebruiker, waardoor de laskennis van de vakman als het ware wordt gedigitaliseerd. “Je moet IRPS zien als een nieuwe lasser in je bedrijf. Het heeft alle lasdiploma’s gehaald, maar weet nog niet hoe specifieke producten gelast moeten worden. Die kennis, zoals bijvoorbeeld hoe de eindnaad gelast moet worden, breng je zelf op niveau”, vertelt Emil Exner Sr, oprichter van Exner Ingenieurstechniek.

Met alle informatie uit de puntenwolk en de databases genereert IRPS automatisch een lasprogramma dat wordt gevisualiseerd op de touchscreen module. Wanneer het zelfprogrammerende systeem een onduidelijke lasverbinding of bijvoorbeeld een potentiële botsing tussen het werkstuk en de lastoorts waarneemt, dan wordt dit op het scherm weergegeven, waarna de operator eenvoudig actie kan ondernemen. Na goedkeuring van de operator gaat het programma automatisch naar de robot en wordt het product gelast. Afhankelijk van de grootte van het werkstuk en de puntenwolk, neemt het hele traject van scannen tot en met het automatisch maken van een lasprogramma ongeveer een tiental seconden in beslag. Omdat IRPS handmatig programmeren helemaal wegneemt uit het lasproces ontstaat er een grote tijdswinst, waardoor het nu voor het eerst interessant is om enkelstuks geautomatiseerd te lassen.

Omdat de 3D-scanner het werkelijke product in beeld brengt, maakt het niet uit hoe het werkstuk wordt gepositioneerd. Het programma wordt gegenereerd op basis van de werkelijke gegevens

Lassers ontlasten

“Het bedrijfsleven heeft de grootste moeite om goede vakmensen te vinden en helemaal bedrijven die enkelstuks produceren lopen tegen het probleem van personeel aan. Overal waar kleine lasaantallen worden gemaakt vind je bijna geen lasrobots, omdat ze niet rendabel zijn. Met IRPS hebben we dat probleem nu opgelost. Een lasrobot met IRPS neemt al snel het werk over van twee tot drie werknemers en maakt daarbij altijd de perfecte las. Gekwalificeerde lassers kunnen hierdoor ontlast worden van repeterend en eenvoudig werk en zich bezig houden met complexere taken. Dankzij de eenvoud van IRPS kunnen zelfs mensen die geen verstand hebben van programmeermethoden, lastechniek of robotica met het systeem overweg”, aldus Exner Sr.

Na de succesvolle introductie op TechniShow 2016 heeft Exner veel energie gestoken in het marktrijp maken van de innovatie. Eind 2017 werd voor het eerst een demo-installatie geïnstalleerd bij een grote scheepsbouwer. Met de kennis en ervaring die daar werd opgedaan is het systeem volwassen geworden. Tijdens TechniShow 2018 heeft Exner het systeem opnieuw gedemonstreerd en toen zijn ook de eerste orders gekomen. “We hebben het systeem nu geleverd aan verschillende klanten. Een klant die tot de verbeelding spreekt is een grote Duitse staalbouwer met 6.000 werknemers waarvan 1600 lassers. Omdat die staalbouwer de grootste moeite heeft om gekwalificeerde lassers te vinden, waren al verschillende pogingen ondernomen om het lasproces te automatiseren. Maar zelfs een ontwikkelproject van 2,3 miljoen euro voldeed niet aan de eisen. Na een sceptische start hebben we de staalbouwer uiteindelijk kunnen overtuigen om te investeren in ons systeem. Het systeem is inmiddels operationeel en de terugkoppeling is meer dan positief. Ze ontdekken nog elke dag nieuwe toepassingsmogelijkheden en de productiviteit is enorm toegenomen”, aldus Van Haagen.

Door het succes van de robotoplossingen heeft Exner IRPS ondergebracht in het zusterbedrijf INSTANTpro. Bovendien zijn ze in gesprek met een grote partner die het systeem wereldwijd in de markt kan zetten. “We krijgen inmiddels zelfs aanvragen uit India. Hoe krijg je als klein bedrijf dat wereldwijd onder controle? Daar heb je partners bij nodig. Het is indrukwekkend hoe in korte tijd deze innovatie een vlucht heeft genomen. En dat begon allemaal met de TechniShow Awards”, besluit Van Haagen.

TechniShow Innovation Award 2020

Bedrijven die als exposant deelnemen aan TechniShow 2020 kunnen hun innovatie nog tot en met 8 januari inschrijven voor de TechniShow Innovation Awards 2020. Innovaties kunnen van alles zijn. Denk bijvoorbeeld aan innovaties op het gebied van machinebouw, automatisering, gereedschappen, 3D-printen, software-oplossingen in het teken van Smart Industry of een belangrijke vernieuwde aanpak van een bestaand proces.

Het doel van de TechniShow Innovation Awards is om te laten zien welke innovaties en bijzondere producten in de productietechnologie te vinden zijn, de toegevoegde waarde van de sector te presenteren en daarnaast de genomineerde bedrijven ruimschoots onder de aandacht te brengen. Genomineerden en de uiteindelijke winnaars van de TechniShow Innovation Awards krijgen extra aandacht en exposure tijdens de beurs.

In 2020 kunnen exposanten in twee categorieën deelnemen aan de TechniShow Innovation Awards. Dat is nieuw ten opzichte van 2018. Zo zijn de oude categorieën ‘Commerciële innovatie’ en ‘Nieuw in de Benelux markt’ samengebracht onder de noemer ‘New Tech’. De ‘Made in Holland’ categorie is omgedoopt tot ‘Dutch Technology’. Aan elke categorie hangt een aantal criteria vast waar de inschrijving aan moet voldoen. Voor New Tech geldt dat de innovatie niet eerder is gepresenteerd tijdens de TechniShow beurs en dat de innovatie in of na 2019 op de Nederlandse markt is gebracht. De Dutch Technology categorie heeft als bijkomend criterium dat het bedrijf dat de innovatie inzend van origine een Nederlands bedrijf is mét productie in Nederland.

Inschrijven voor de TechniShow Innovation Awards kan hier.