Technologiedagen Twente groot succes

Niet de producten maar de technieken stonden centraal tijdens de Technologiedagen Twente, die Bruma Machines (Lissmac), Voortman, Trumpf, SafanDarley en Wilson Tool onlangs organiseerden in het Experience Center van Voortman in Rijssen. Een prima uitgangspunt, want hierdoor kregen de bezoekers van het tweedaagse evenement een inhoudelijk goed en leerzaam programma voorgeschoteld.

Dat programma bestond uit lezingen van alle participanten, enkele praktische demonstraties en een rondleiding door de Voortman productiefaciliteiten.

Bij de lezingen namen alle partners een specifiek onderwerp voor hun rekening. Joey Schreur behandelde namens Voortman het plasmasnijden. Omdat het grootste deel van de kosten daarbij met name in het materiaal zit, richt Voortman zich vooral het verminderen van die materiaalkosten. Een voorbeeld daarvan is bevelen zonder hoeklussen, waarbij de snijkop al voordraait tijdens de eerste snede. Dat leidt tot minder materiaalverlies omdat de onderdelen dichter op elkaar kunnen worden genest. Dat kan materiaalbesparingen tot wel 25 procent opleveren.

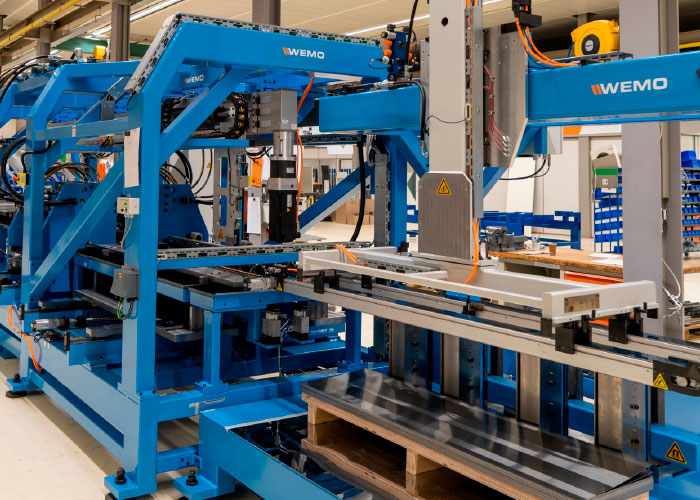

De snijkosten zelf worden grotendeels bepaald door de slijtdelen. Dus ook die moeten omlaag. Slijtdelen slijten vooral tijdens starts en stops. “Kun je het aantal starts verminderen, dan verleng je dus de standtijden van de slijtdelen”, aldus Schreur. Hij wees ook op een nieuw type elektrode met een zilveren tipje, waardoor warmte beter wegvloeit. Deze tip maakt de elektroden wel duurder, maar de besparing die daar tegenover staat op de slijtdelenkosten is groter. Voor de nabije toekomst voorziet Voortman dat ook bij plasmasnijden (in navolging van de laser) het automatisch afladen van producten en ook plaatmateriaal belangrijker zal worden.

Ontbramen en afronden

Rik Peer van Bruma Machines, de vertegenwoordiger van Lissmac, beseft dat hij een lastige boodschap heeft. “Want Lissmac willen we eigenlijk helemaal niet. Maar je ontkomt niet aan een machine van ons. Want de hoge kwaliteitseisen maken het noodzakelijk scherpe randen af te ronden en te ontbramen.”

De scherpe kanten van gesneden plaat zijn de plekken waar het roesten begint. Worden ze afgerond dan is de dekking die wordt verkregen door poederlakken, natlakken of thermisch verzinken beter. De vraag is echter hoeveel er afgerond moet worden. Is een radius van 0,2 mm al voldoende of moet er, zoals diverse normen voorschrijven, tot een radius van 2 mm worden afgerond? Dat scheelt nogal in de kosten want voor 2 mm moet 30 keer zoveel volume worden weggeslepen als voor 0,2 mm. Lissmac heeft daarnaar onderzoek laten doen en vastgesteld dat 2 mm helemaal niet nodig is. Zowel bij poederlakken, natlakken als thermisch verzinken geven kleinere radii al een optimaal resultaat. Nog meer wegslijpen levert geen beter resultaat op en de extra kosten die daarvoor moeten worden gemaakt hebben dus geen enkele zin. “Wij adviseren onze klanten om dit ook aan hun klanten uit te leggen”, aldus Peer.

Fiber- of CO2-laser

Teus Vonk behandelde namens Trumpf de verschillen tussen de fiberlaser en de CO2-laser. Voor welke lasersnijtechnologie kies je? Duidelijk is dat dit erg afhankelijk is van de materiaalsoorten die je verwerkt en de dikte daarvan. De verschillen tussen beide technieken zijn bovendien weer anders bij het snijden met zuurstof (laserbrandsnijden) en het snijden met stikstof (lasersmeltsnijden). Kortom: wie voor de investering in een laser staat moet zich verdiepen in beide technieken en zich goed laten adviseren. Trumpf verkoopt momenteel ongeveer even veel fiberlasers als CO2-lasers, waarbij het aandeel fiberlaser een stijgende tendens vertoont. Dat heeft volgens Vonk vooral te maken met het feit dat in Nederland veel dunne plaat wordt verwerkt. Juist daarbij biedt de fiberlaser voordelen. Maar de rol van de CO2 laser is zeker niet uitgespeeld. Er zijn tal van toepassingen waarbij de snijsnelheid en de snijkwaliteit in het voordeel van de CO2-laser spreken.

Ponsmachine is bewerkingscentrum

Nico Mastenbroek van Wilson Tool benadrukte dat plaatbewerkers meer producten per uur kunnen maken door extra bewerkingen te vermijden. De Amerikaanse producent Wilson Tool is vooral bekend van de ponsgereedschappen, maar maakt ook kantgereedschappen en accessoires voor de plaatverwerkende industrie. Volgens Mastenbroek wordt in de industrie nog veel gedacht dat een ponsmachine alleen maar een gat maakt. “Maar dat is niet zo. Een ponsmachine is een bewerkingscentrum. Je kunt er bijvoorbeeld scharnieren op maken, draadtappen, markeren en sterke sluitverbindingen maken”, aldus Mastenbroek. Hij riep de bezoekers van de Technologiedagen op hun grenzen te verleggen met wat mogelijk is om met de ponsmachine te maken.

Kantbank van de toekomst

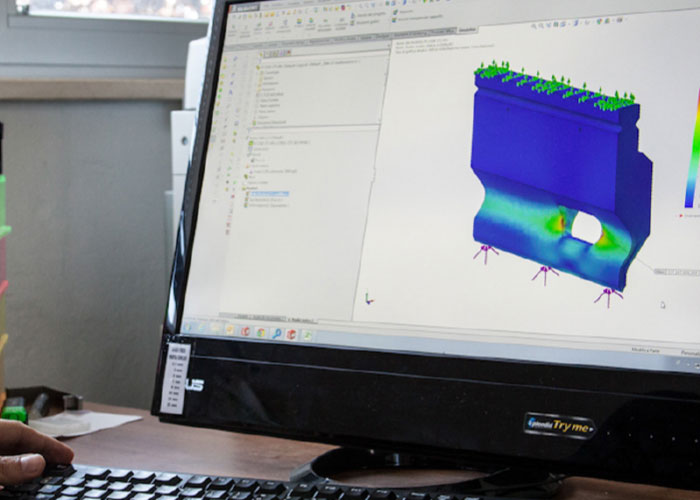

Marco Lichtenberg van SafanDarley tot slot gaf de bezoekers enig inzicht in de kantpers van de toekomst. SafanDarley laat zich bij haar ontwikkelingen leiden door vier criteria: een product moet in één keer goed worden gebogen, seriegrootte 1 moet mogelijk/rendabel zijn, de OEE moet verbeteren en de bediening van een kantbank moet eenvoudiger worden omdat het steeds moeilijker wordt gekwalificeerde operators te vinden. Dit alles resulteert in de ontwikkeling en verbetering van hoekmeetsystemen, smart bending concepten om zo snel mogelijk van 3D ontwerp tot product te komen en het gebruik big data om een optimale automatische afstemming in de procesflow te krijgen en de toepassing van augmentend reality waardoor de operator, bijvoorbeeld via een bril, wordt voorzien van extra ondersteunende informatie.