Terug naar dagdienst met twee lasers

Van Schijndel Metaal in Dongen heeft eind vorig jaar de tweeploegendienst afgeschaft. De toeleverancier van dun plaatwerk is teruggegaan naar een dagdienst. Dit is mede mogelijk geworden door voor het vergroten van de lasersnijcapaciteit niet te kiezen voor automatische be- en ontlading, maar voor het bijplaatsen van een tweede laser. Het idee hiervoor werd aangedragen door Bystronic.

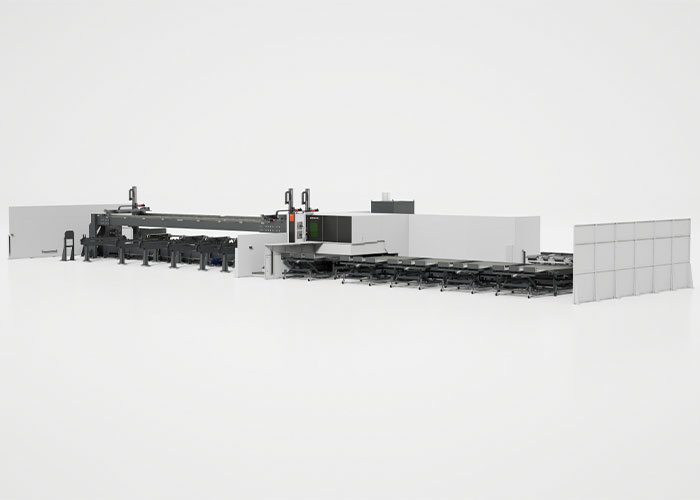

De twee fiberlasers bij Van Schijndel Metaal staan gespiegeld ten opzichte van elkaar. Sinds de tweede machine (op de voorgrond) operationeel is, is de ploegendienst geschaft.

Directeur/eigenaar Jessica van Schijndel en haar team zijn drukdoende Van Schijndel Metaal – dat in september het 90-jarig bestaan viert – toekomstbestendig te maken. Dat gebeurt op allerlei vlakken: door te automatiseren/robotiseren, door te kiezen voor duurzaamheid én – vooral – door aantrekkelijk te blijven voor (nieuwe) medewerkers. Juist vanwege dat laatstgenoemde aspect wilde het bedrijf afscheid nemen van de tweeploegendienst. “Want het wordt steeds moeilijker om mensen te vinden”, legt Jessica van Schijndel uit. “En het werken in ploegen staat bij veel mensen niet op het verlanglijstje. Zeker niet bij de jeugd.”

Machine- en apparatenbouw

Maar het omschakelen naar een dagdienst zonder productiecapaciteit in te leveren doe je niet zomaar. Van Schijndel Metaal telt zo’n 35 medewerkers. Zij produceren modules tot compleet geassembleerde machines en apparaten voor klanten die actief zijn in verschillende branches, zoals koffieautomaten, parkeerzuilen, voedselmachines, displays en informatiezuilen. Hiervoor heeft de Brabantse toeleverancier het hele proces van plaatbewerking in eigen beheer: engineering, lasersnijden, ponsen, kanten, verspanen, TIG-lassen, poedercoaten en assemblage. Alle RVS, aluminium en stalen behuizingen voor machines en apparaten die in de 3500 vierkante meter grote productieruimte worden geproduceerd, voldoen aan hoge eisen qua vormgeving en afwerking. Het zijn voornamelijk kleine, repeterende series. “Hiervoor hebben we een uitgebreide werkvoorbereiding”, zegt Van Schijndel.

Krasvrije plaatdelen

In het hele proces is het lasersnijden cruciaal. Van Schijndel is geen loonsnijder. Alles wat er wordt gesneden blijft binnen het bedrijf voor verdere bewerking. Sinds 2013 gebeurde dat op een 3 kW BySprint Fiber van Bystronic, die 16 uur per dag operationeel was. Van Schijndel: “Als je de output hiervan wilt verhogen, denk je al gauw aan een automatisch be- en ontlaadsysteem. Maar dat heeft voor ons een paar nadelen. Wij maken vooral zicht plaatwerk dat we poederlakken. We moeten dat absoluut krasvrij leveren en dus zijn we daar continu op gespitst. Ook de logistieke afwikkeling luistert nauwkeurig: vanaf de lasersnijmachine gaat een continue stroom van heel veel dunne plaatdelen richting vervolgbewerkingen. En een derde punt was: de ketting van je hele productieproces is zo sterk als de zwakste schakel. Je kunt een bestaande machine wel uitbouwen, maar als er daarmee een probleem is, heb je geen snijdelen.”

Gebruikte machine

Joris Meesters van het verkoopteam van Bystronic Benelux stelde een andere oplossing voor: een tweede lasersnijmachine plaatsen. Hij wees op de jonge gebruikte machines die Bystronic onder het label Pre-owned aanbiedt. De werking hiervan is gecontroleerd volgens de strenge richtlijnen van de Zwitserse machinefabrikant, ze zijn doorgaans snel beschikbaar en vallen onder de Bystronic garantie.

Deze suggestie bleek voor Van Schijndel het Ei van Columbus. Met twee machines kon afscheid worden genomen van de ploegendienst, waardoor het bedrijf aantrekkelijker wordt voor nieuwe medewerkers. En doordat in een dagdienst alle medewerkers altijd op hetzelfde moment aanwezig zijn, wordt ook de transitie naar automatisering en robotisering eenvoudiger. Jessica van Schijndel legt uit: “Je hoeft alles maar één keer te vertellen. En bij storingen of problemen zijn er altijd mensen aanwezig om deze direct op te lossen.”

Investeren op medewerkers

Fysiek is er natuurlijk ruimte nodig om een tweede laser te kunnen plaatsen. Die was bij Van Schijndel Metaal wel voorhanden. Maar er moet ook financiële ruimte zijn. “De rente is laag, dus dat is ook geen probleem”, aldus Van Schijndel. “En daarbij moet je momenteel gewoon anders gaan nadenken over de vraag wat schaars is. Kapitaal is niet schaars, medewerkers zijn dat wel. Daar investeren we gericht op.”

De tweede fiberlaser is precies dezelfde als de eerste. Ze staan gespiegeld ten opzichte van elkaar. De tweede machine is sinds 1 november operationeel en sindsdien is ook de ploegendienst afgeschaft. “We hadden dat in april al verteld aan de medewerkers, zodat ze ruimschoots de tijd hadden om hun privésituatie daar op af te stemmen.”

Snijden met twee machines biedt nog meer voordelen: er is altijd een back-up bij storing of onderhoud. De output van 2×8 uur lasersnijden is wat hoger dan 1×16 uur in de ploegendienst. En de krasvrije productie van de laserparts is gewaarborgd dankzij de ervaren medewerkers die de lasers allemaal volledig kunnen bedienen: ze wisselen het maken van de programma’s/nestingen, het beladen met de kraan en het uitrapen van de gesneden delen telkens af.

Duurzaamheid

Zo heeft Van Schijndel Metaal met deze investering een mooie stap gezet. Er kan nu verder worden gewerkt aan het strategieproject. Enerzijds zet dit in op duurzaamheid. Volgens Jessica van Schijndel gaat deze trend onvermijdelijk doorzetten en zij ziet dit als een kans. “We gaan naar een reparatiemaatschappij. Niet langer weggooien wat we niet meer nodig hebben, maar repareren en hergebruiken. Dat heeft grote consequenties, want dan kun je niet meer alles in elkaar poppen.”

Anderzijds wordt vooral ingezet op de aantrekkingskracht voor nieuwe medewerkers; niet alleen voor Van Schijndel Metaal zelf maar voor de hele metaalsector. “We zijn al erg actief onder scholieren en proberen hen met aantrekkelijke projecten te interesseren voor het werken met plaatstaal. Ook bij de festiviteiten rond ons 90-jarig bestaan zullen we ons goed presenteren. Daar gaan we heel Dongen voor uitnodigen.”