Tieltjes investeert in geavanceerd freeswerk met vijfassige Kitamura

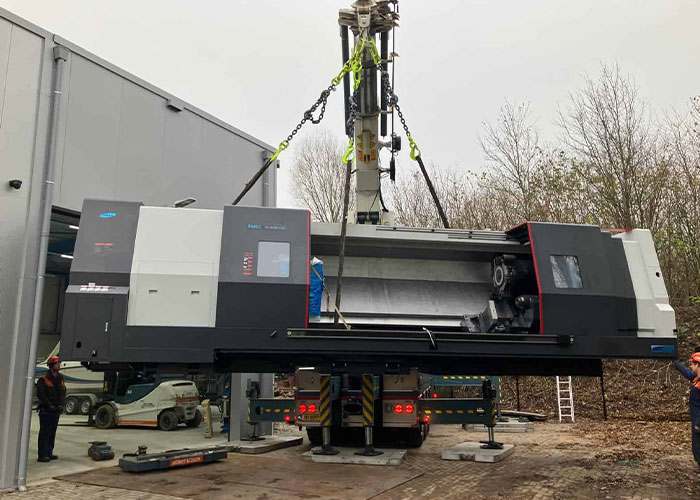

Tieltjes Precision Parts in Ulft heeft geïnvesteerd in een vijfassig Mytrunnion 4G bewerkingscentrum van Kitamura. Hiermee kan Tieltjes, specialist in hoogwaardige draai- en freesonderdelen, naast het bestaande freesgamma voortaan ook geavanceerd vijfassig freeswerk produceren.

“Onze focus ligt op het draaien van complexe en hoognauwkeurige componenten. Echter als de nieuwe Kitamura gaat doen wat we verwachten dat de machine gaat doen, dan sluiten we niet uit dat we het freeswerk in de toekomst uit zullen breiden”, vertelt directeur Erwin Tieltjes.

Hele freesbereik afdekken

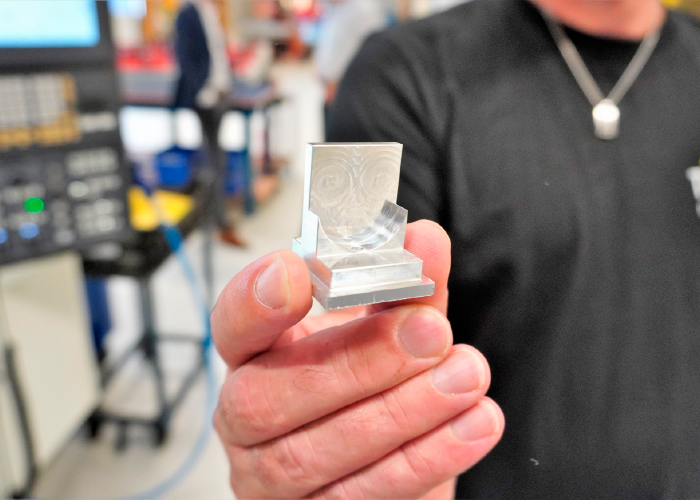

De nieuwe Kitamura vervangt een oudere vijfasser die niet helemaal aan de wensen voldeed. Deze was namelijk niet geschikt om het hele freesbereik af te dekken, waardoor de machine zelden volledig kon worden ingezet. Met de Kitamura is dat verleden tijd. Tieltjes bewerkt producten met een kubische afmeting van zo’n 30 mm tot maximaal 500 mm en alles daartussenin. Om dat gamma werkstukken te kunnen bewerken is gekozen voor een bereik van 610 mm x 610 mm x 500 mm (XxYxZ). Daarnaast moest de machine heel nauwkeurig zijn om aan de toenemende eisen uit sectoren zoals de lucht- en ruimtevaart-, automotive-, medische-, halfgeleider- en energiesector te kunnen voldoen.

Operator is 100% verantwoordelijk

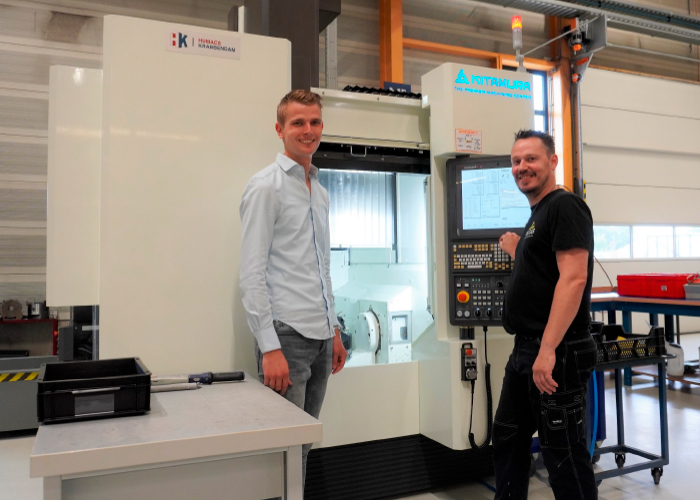

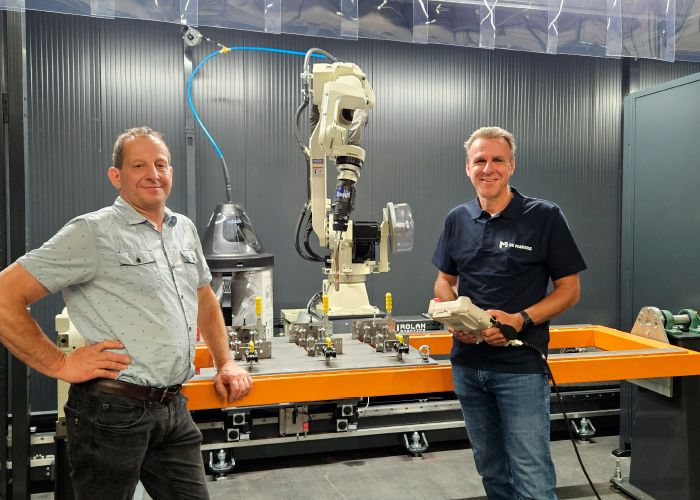

Door een jarenlange samenwerking met Humacs Krabbendam kwam de toeleverancier uit Ulft in aanraking met de machines van Kitamura. Na een aantal referentiebezoeken bij tevreden gebruikers werd uiteindelijk voor een vijfassig Mytrunnion 4G bewerkingscentrum gekozen. “We hebben tijdens onze zoektocht de medewerkers betrokken bij het hele traject. Uiteindelijk zijn zij degenen die zich mogen uitleven met de machine en ze weten daarom precies wat ze wel en niet willen hebben”, vertelt Operationeel Directeur Kevin Tieltjes.

De operators bij Tieltjes vervullen een verantwoordelijke taak. Nieuwe tekeningen gaan direct naar de operator die vervolgens de bewerkingsstrategie uitpluist, de benodigde gereedschappen in kaart brengt, het CAM-programma genereert en de totale bewerkingstijd berekent. Op die manier zorgt Tieltjes ervoor dat medewerkers geïnteresseerd en betrokken blijven bij het hele proces. Dat wordt volgens Tieltjes erg gewaardeerd en dit zorgt in combinatie met een mooie, schone werkomgeving voor een hoge tevredenheid onder medewerkers.

Hoge nauwkeurigheid

Terug naar de Kitamura. Tieltjes stelt hoge eisen aan de nauwkeurigheid van de machine. Voor een onderdeel dat bestemd is voor de optische industrie bijvoorbeeld, is een positioneernauwkeurigheid vereist van tweeduizendste. Dankzij lineaire assen, een stabiele machineconstructie, een hoge thermische stabiliteit en de draaizwenktafel die aan weerszijden wordt ondersteund, bereikt de Kitamura een perfecte nauwkeurigheid voor dit soort vereisten. “De stabiliteit van de machine is boven verwachting”, vertelt operator Edwin Marach. “Dat merk je direct aan de stevige machinebehuizing en zodra je hoogdynamisch begint te bewerken hoor of voel je niks aan de machine.”

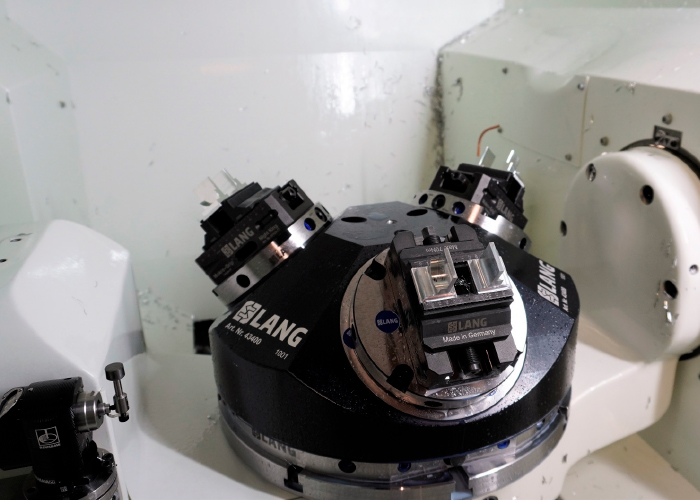

Voor de bewerking van kleine aluminium delen is de Kitamura uitgerust met een hogesnelheidsspindel met een maximaal toerental van 20.000 min-1. De direct aangedreven spindel zorgt daarnaast voor een hoog koppel en de efficiënte spindelkoeling waarborgt een optimale thermische stabiliteit. Standaard is de Mytrunnion 4G voorzien van een gereedschapsmagazijn met 60 posities, maar om de mogelijkheden te vergroten heeft Tieltjes gekozen voor de optionele variant met 100 gereedschapsposities. Tevens is gekozen voor een opspansysteem van Lang Technik waar meerdere werkstukken middels een snelwisselsysteem opgespannen kunnen worden voor kortere stilstandtijden en een hogere productiviteit. In de toekomst verwacht Tieltjes de machine uit te gaan rusten met een automatiseringsoplossing om een onbemande productie te realiseren.

Andere handige functionaliteiten zijn volgens Bryan Koster, Sales Engineer bij Humacs Krabbendam, de hogedrukpomp van 70 bar, het gereedschapsbreukdetectiesysteem en de mogelijkheid om gereedschap direct op de machine in te meten.

Nieuw CAD/CAM én besturing

“De Kitamura is nu enkele maanden operationeel. Hij wordt inmiddels ingezet om productie te draaien, maar we zijn toch ook vooral bezig om de machine te leren kennen en ons het (vijfassig) frezen eigen te maken. Als dat op niveau is gaan we kijken naar manieren om de productie te optimaliseren met behulp van een laadrobot”, vertelt Erwin. Kevin vult aan: “Tegelijk met de komst van de Kitamura zijn we overgestapt van CAD/CAM-systeem. Met Arumatik-Mi als nieuwe CNC-besturing en Esprit als nieuw programmeersysteem, kwam er een hoop op ons af. Dan kun je beter de tijd nemen om alles rustig uit te zoeken en te leren kennen.”

Kitamura maakt gebruik van een eigen CNC-besturing die is voorzien van een 19” LCD-touchpaneel. De besturing is geoptimaliseerd voor zowel het verspanen van kleine als grote series. “De nieuwe Kitamura geeft ons in combinatie met Esprit veel meer mogelijkheden. Zo kunnen we nu programma’s beter simuleren, zodat we optimale gereedschapsbanen kunnen programmeren en botsingen kunnen voorkomen. Ook de Arumatik-Mi besturing is prettig om mee te werken. De besturing werkt heel intuïtief omdat alle features overzichtelijk zijn weergegeven. Al met al zijn we dankzij de Kitamura op freesgebied helemaal klaar voor toekomstige groei”, besluit Erwin.