Trumpf bespaart veel materiaal met nieuwe lasersnij-oplossing vanaf coil

Trumpf lanceert tijdens zijn Intech huisbeurs in maart een nieuwe oplossing voor laserblanking. De TruLaser 8000 Coil Edition kan tot 25 ton gerolde plaat volledig verwerken zonder menselijke tussenkomst.

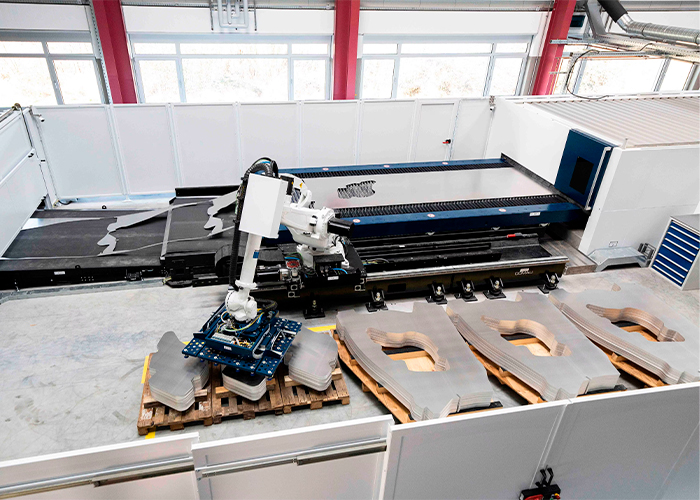

Een robot voor het ontladen van het gehele systeem zorgt ervoor dat de plaatdelen snel en betrouwbaar worden afgevoerd.

Trumpf noemt dit productiesysteem interessant voor alle bedrijven die flexibel grotere hoeveelheden willen produceren, bijvoorbeeld toeleveranciers en fabrikanten van auto’s, fabrikanten van schakelkasten, fabrikanten van liften of fabrikanten van ventilatie- en airconditioningsystemen.

Meer duurzaamheid

De TruLaser 8000 Coil Edition zorgt voor meer duurzaamheid en efficiëntie in de productie. “In vergelijking met conventionele machines voor lasersnijden kunnen bedrijven met de oplossing bijna 1.700 ton staal per jaar besparen, wat overeenkomt met ongeveer 4.000 ton CO2 en 1,6 miljoen euro aan materiaalkosten”, zegt Richard Bannmüller, CEO van Trumpf Lasertechnik Duitsland.

Het hightechbedrijf ontwikkelde het nieuwe systeem in samenwerking met Siemens en Arku. Siemens zorgde voor de besturing, Arku voor het coil-systeem. De Fischer-groep in Achern is een van de eerste gebruikers van de nieuwe oplossing. Het bedrijf maakt gebruik van het laserblanksysteem voor de productie van sterke aluminium constructiedelen voor de carrosseriebouw.

Materiaalbesparingen

Fabricage vanaf coil stelt gebruikers in staat de componenten efficiënter te nesten. Het gebruikelijke plaatmateriaal wordt beperkt door vier buitenranden. Voor productiemedewerkers is het vaak niet mogelijk de volledige plaat te benutten. Dit resulteert in materiaalresten die het personeel weggooit of smelt. Gebruikers kunnen een bijna oneindig aantal componenten op de tot 1,5 kilometer lange coil plaatsen. Dit resulteert in materiaalbesparingen van ongeveer 15 procent. In vergelijking met conventionele persen voor plaatbewerking worden ook de constructie- en logistieke kosten merkbaar verlaagd. Door de eliminatie van gereedschapskosten, optimaal materiaalgebruik, lagere montagekosten en hoge flexibiliteit in de productie, neemt de winstgevendheid in de productie toe.

De gewijzigde materiaalstroom in vergelijking met conventionele 2D-lasermachines leidt tot kortere cyclustijden en nieuwe automatiseringsmogelijkheden voor grote productieseries. Het systeem is flexibel inzetbaar voor elke contour. Het is ontworpen voor dun plaatwerk en kan plaatdiktes tot 6,5 mm aan.

Automatisering zorgt voor kortere cyclustijden

De productie-installatie is volledig geautomatiseerd. Bij het snijden van bijvoorbeeld plaatwerk zorgt het innovatieve plaattransportsysteem voor een snelle materiaaldoorvoer. Het systeem maakt ook gebruik van veel beproefde functies van Trumpf. Zo zorgt ‘Smart Collision Prevention’ ervoor dat gekantelde plaatwerkdelen de lasersnijkop niet beschadigen. Vanaf de coil tot aan het plaatsen van de plaatdelen op pallets kan het gehele systeem eenvoudig vanuit een bedieningsmodule worden bewaakt en aangestuurd. Zo worden de pick and place posities van de plaat automatisch geprogrammeerd en weergegeven op het scherm. De draagbare bedieningsmodule kan voor installatie- en servicedoeleinden op alle centrale punten in het systeem worden gebruikt.

Eenvoudig lossen dankzij robots

Een robot voor het ontladen van het gehele systeem zorgt ervoor dat de plaatdelen snel en betrouwbaar worden afgevoerd. De TruTops-software van Trumpf, die in de toekomst aan Oseon zal worden overgedragen, berekent de invoergegevens voor kant-en-klare cycli of deelprogramma’s die op de Sinumerik draaien. De gebruiker hoeft zich dus geen zorgen te maken over specifieke robotbewegingen of de programmering daarvan. Dit betekent dat er geen speciale voorkennis of training nodig is om met de robot om te gaan.

Trumpf werkte samen met Siemens voor de aansturing van het lossen, bestaande uit de draagband en robot. Hierbij wordt onder andere gebruik gemaakt van de nieuwe besturingssoftware CNC Sinumerik One, die is geïntegreerd in het TIA portaal. Dit portaal vormt het centrale onderdeel van een end-to-end digitaal engineeringproces. Met de data uit de TIA Portal kan via Create MyVirtual Machine de digital twin van de automatisering in kaart worden gebracht . Dankzij het digitale beeld van de controller, het machinegedrag en de kinematica kan het systeem virtueel worden getest en direct vanuit de TIA Portal in bedrijf worden gesteld.

Arku ontwikkelde de laadmodule. Deze kan rollen tot 2150 mm breed bevatten en met verschillende materialen worden geladen.

Trumpf is al begonnen met de verkoop van het systeem.