Trumpf maakt kunstmatige intelligentie concreet

Trumpf presenteerde onlangs op huisshow Intech voor de eerste keer oplossingen met Kunstmatige Intelligentie (KI) voor de machinebouw. Er werden enkele concrete toepassingen getoond bij de productie van elektromotoren, de kwaliteitscontrole in de eigen productie van vlakbedlasers en op het volautomatische lasersnijsysteem TruLaser Center 7030. “Met KI neemt de concurrentiekracht toe”, is de overtuiging van Chief Digital Officer Mathias Kammüller.

Als een van de leidende machineproducenten op het gebied van Industrie 4.0 ontwikkelt Trumpf zowel KI-toepassingen voor de eigen productie als producten voor klanten. “Met kunstmatige intelligentie kunnen we uit de data van onze machines informatie halen die de productie ten goede komt. Met KI verbeteren de prestaties van de digitale productie en daarmee het concurrentievermogen”, aldus Kammüller.

Eigen kwaliteitscontrole

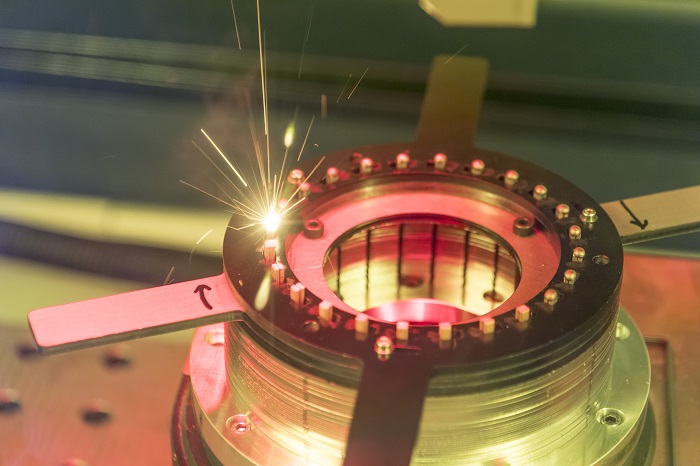

Trumpf zet KI onder andere in voor de kwaliteitscontrole bij de productie van laservlakbedmachines. Het technologieconcern beweert zelfs dat de kwaliteitscontrole op de productielocatie in het Zwitserse Grüsch zonder KI nauwelijks nog te realiseren zou zijn. Want moderne lasermachines worden steeds complexer. Doen zich bij het testen opvallende zaken voor, dan moest de medewerker voorheen alle verschillende delen onderzoeken en zo nodig uitwisselen. Een tijdrovende bezigheid die ook nog eens de nodige materialen kost en niet altijd tot succes leidt. Tegenwoordig werken de medewerkers in Grüsch met een KI-oplossing die door Trumpf op het hoofdkwartier in Ditzingen is ontwikkeld, teneinde te garanderen dat alle machines met de hoogste kwaliteit worden uitgeleverd. Sensoren in de machine vangen in een snelle test grote hoeveelheden data op en zenden deze via de besturing naar de Cloud, waarin de KI-oplossing ze automatisch analyseert. Een slimme combinatie van simulatie-, meet- en analysemethodes maakt zo de controle van de machine mogelijk in ontelbare operationele scenario’s. Klopt er iets niet in de data, dan identificeert de KI-oplossing niet alleen de fout maar kan ze door al haar voorgaande analyses ook aangeven hoe deze kan worden opgelost. De medewerkers van kwaliteitsmanagement in de productie in Grüsch ontvangen deze informatie automatisch op hun laptop. De technische mensen kunnen dan ter plekke direct de fouten herstellen. Op deze manier zijn al meer dan 4500 machines gemeten. De KI-oplossing vergroot met elke analyse haar kennis en verbetert daarmee de productie van toekomstige machines.

De huisshow Intech van Trump trok weer duizenden bezoekers uit de hele wereld.

Productie elektromotoren

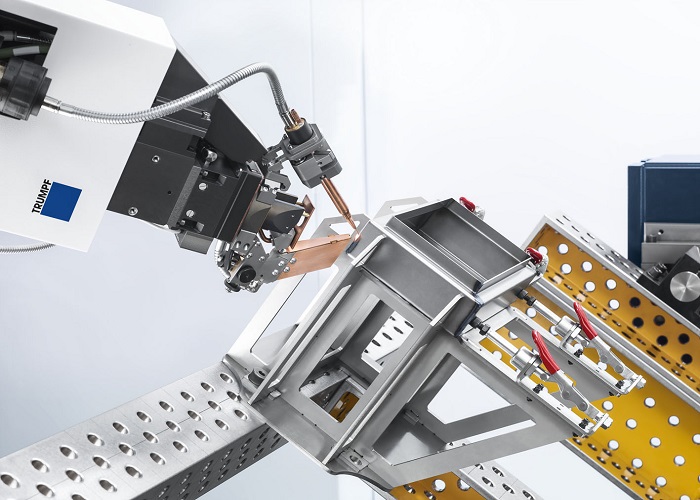

Verder toonde Trumpf op de huisshow live hoe met KI betere elektromotoren voor de mobiliteit van de toekomst kunnen worden gemaakt. De ontwikkeling van elektromobiliteit houdt in dat er miljoenen e-motoren geproduceerd zullen moeten worden. In plaats van hiervoor spoelen met dikke koperdraden te wikkelen – wat heel veel tijd kost – kunnen deze motoren met de zogeheten hairpin-methode efficiënt in serie worden geproduceerd. Daarbij schiet een persluchtpistool een rechthoekige koperdraad (zo dik als een haarspeld) rechtstreeks in elke opening in de stator van de motor. Aansluitend last de laser de draden aan elkaar en zo ontstaat eveneens een spoel. Klassieke beeldverwerkingsalgoritmen herkennen de plek van de hairpin, zodat de laser precies op de juiste plek last. De kwaliteit van de lasnaden kan echter variëren – voldoet de lasnaad niet aan de vooraf gedefinieerde criteria, dan moet de motor uit de lijn verwijderd worden. De ontwikkelingsafdeling van Trumpf traint momenteel een KI-systeem dat precies dat proces zelfstandig kan uitvoeren. Een machinebediener markeert daarvoor op een computer beelden die bijvoorbeeld lasnaden in en buiten een vooraf gedefinieerd tolerantiebereik weergeven. Het KI-systeem leert van dit proces en creëert regels die het vervolgens kan gebruiken om te herkennen of een lasnaad binnen het gedefinieerde tolerantiebereik ligt. Is dat niet het geval, dan geeft de KI een melding. Zo garandeert de KI een constante hoge kwaliteit van de lasnaad en komt moeizaam handwerk te vervallen aangezien de individuele controle van alle naden niet meer nodig is.

Een laser last de rechthoekige koperdraden (hairpins) aan elkaar bij de productie van een elektromotor. Trumpf zet kunstmatige intelligentie in om de lasnaden te controleren.

Gesneden delen uitnemen

Tot slot toonde Trumpf de toepassing van KI op het volautomatische lasersnijsysteem TruLaserCenter 7030, die vorig jaar op de Euroblech ook al onder aandacht werd gebracht. Het systeem snijdt met de laser delen uit een plaat en verwijdert ze uit de machine. De gesneden plaatdelen variëren bijna oneindig in vorm, formaat en dikte. De machine moet ze met zuigers en pins op verschillende manieren uit de plaat nemen anders blijven ze klemmen en komt de installatie tot stilstand. Lukt het de meer dan 2500 zuigers niet om bij de eerste poging de delen uit de plaat te nemen, dan leidt de machine zelfstandig herhalingen in om het deel alsnog te verwijderen. De 180 pins die het gesneden deel uit de plaat drukken proberen het dan eenvoudigweg op een andere manier. In de toekomst gaat dat nog beter functioneren met behulp van een KI-oplossing die Trumpf momenteel ontwikkelt. De data over de aanvankelijk mislukte maar daarna succesvolle uitname worden door Trumpf automatisch en centraal geanalyseerd. De resultaten van zo’n vergelijking kunnen van de ene machine worden overgedragen op alle andere machines van dit type. Zo leren ook zij een soortgelijk deel in de toekomst direct bij de eerste poging uit te nemen. Met hulp van honderdduizenden terugmeldingen van klanten kunnen de installaties zo steeds verder worden verbeterd.

Trumpf benadrukte op de Intech de snelheid en de kwaliteit die met laserlassen kan worden bereikt ten opzichte van conventionele lasmethoden.

Offline programmeren laserlascel

Tijdens de huisshow gaf Trumpf ook uitgebreide live demonstraties van de nieuwe TruTops Weld programmeersoftware waarmee offline lasprogramma’s kunnen worden gemaakt voor laserlascellen. Dat gebeurde aan de hand van een TruLaser Weld 5000 laserlascel, waarvoor deze programmeersoftware speciaal is ontworpen. Deze hele cel zit in de software, waarin alle functies zijn geïntegreerd, zoals de rotatiemodule en het sensorsysteem. De software maakt het niet alleen mogelijk om de cel te programmeren terwijl deze last, ook kunnen de programma’s veel sneller worden gemaakt. Bij teach-in programmeren moeten machineoperators elk punt dat de robot afloopt tijdens de bewerking individueel programmeren, TruTops Weld berekent deze punten op de baan van de robot automatisch. Ook diverse andere software features maken het leven van de operator makkelijker. Een programmeur van Trumpf liet zien dat het programmeerproces bestaat uit vier delen. De eerste stap concentreert zich op het onderdeel; de programmeur definieert de punten die moeten worden gelast door de corresponderende plekken op het onderdeel aan te klikken. De lasparameters kunnen dan worden geselecteerd uit een database. Maar ook kunnen programmeurs ervoor kiezen parameters te gebruiken die ze zelf hebben berekend. Al in dit vroege stadium berekent de software automatisch de banen en creëert een voorlopig programma. TruTops Weld maakt dan het programma af in wat wordt genoemd de ‘systeem modus’. Deze modus stelt de gebruiker in staat het onderdeel virtueel te positioneren op de manipulator in de cel. TruTops Weld detecteert mogelijke botsingen en helpt de gebruiker een baan te vinden die de robot kan volgen zonder obstakels tegen te komen. Deze simulatie is vooral handig bij complexe delen. Tot slot stuurt de programmeur het programma naar de cel waar het sensorsysteem de exacte positie van het deel checkt en deze vergelijkt met de info uit de simulatie. Zitten daarin verschillen dan worden deze automatisch in het in programma aangepast. Zo wordt het traditionele teach-in proces geminimaliseerd, al blijft de gebruiker altijd de mogelijkheid houden om dit proces toch uit te voeren.

De TruTops Weld offline programmeersoftware biedt een intuïtieve, gebruiksvriendelijke interface.