Twee productielijnen voor industrieel 3D-printen

Het industrialiseren van additive manufacturing voor zowel OEM’s als MKB’ers. Met dit doel hebben partners uit de industrie samen met Fraunhofer ILT en IPT en de RWTH Aachen University het project ‘IDEA – Industrialization of Digital Engineering and Additive Manufacturing’ uitgevoerd. Resultaat: twee geautomatiseerde, additieve productielijnen voor het 3D-metaalprinten van high-end componenten die bijvoorbeeld worden gebruikt in gasturbines.

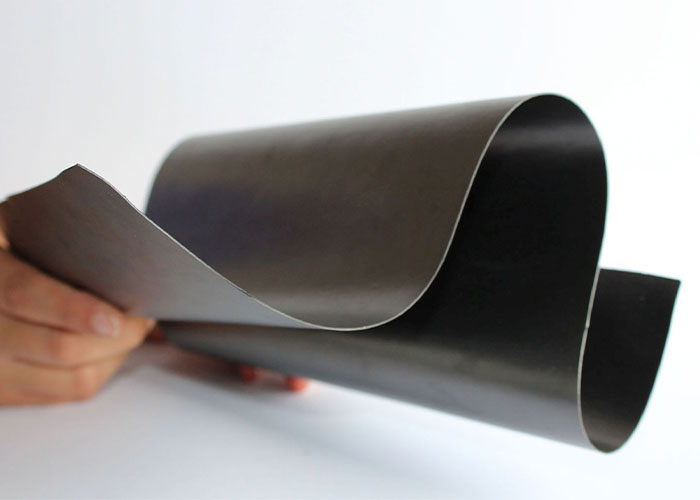

In Berlijn en Georgensgmünd heeft het team onlangs metalen componenten geproduceerd met 3D-printen, wat aantoont hoe niet alleen grote bedrijven, maar ook MKB’ers op een economische manier geïndividualiseerde componenten in middelgrote seriegroottes kunnen produceren. Fraunhofer ILT’s Laser Power Bed Fusion (LPBF) proces en digitale engineering langs de gehele productontwikkelingsketen spelen een belangrijke rol bij het optimaliseren van de componenten.

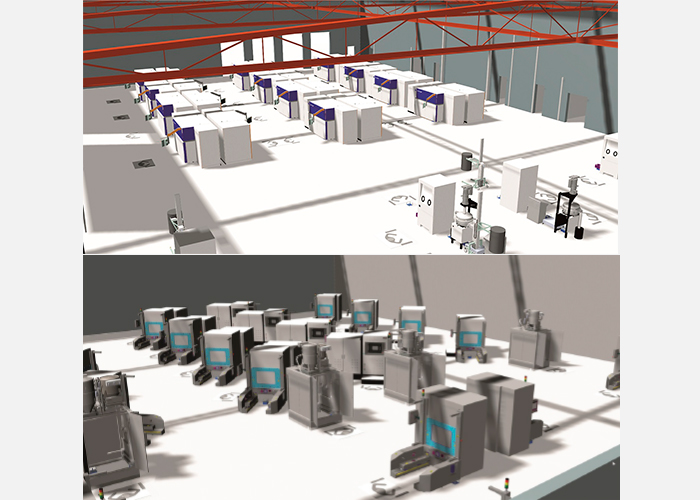

“Massaproductie van 3D-geprinte metalen componenten duurt te lang, kan niet worden geautomatiseerd en is veel te duur. Daarom kunnen alleen ruimtevaart- of medische technologiegroepen zich deze luxe veroorloven.” Elf industriële bedrijven en vier onderzoeksinstituten uit Aken hebben dit argument weerlegd door binnen het IDEA-project, dat in oktober is afgerond, de AM-procesketen in zijn geheel te bekijken. Het consortium ontwikkelde een grootschalige industriële proefproductielijn in de gasturbinefabriek van Siemens Energy in Berlijn en een productielijn voor het MKB bij Toolcraft in Georgensgmünd. De digitale tweeling van de fabrieken kon de productiekosten al vóór de bouw en ingebruikname aanzienlijk verlagen.

Modulaire productielijnen

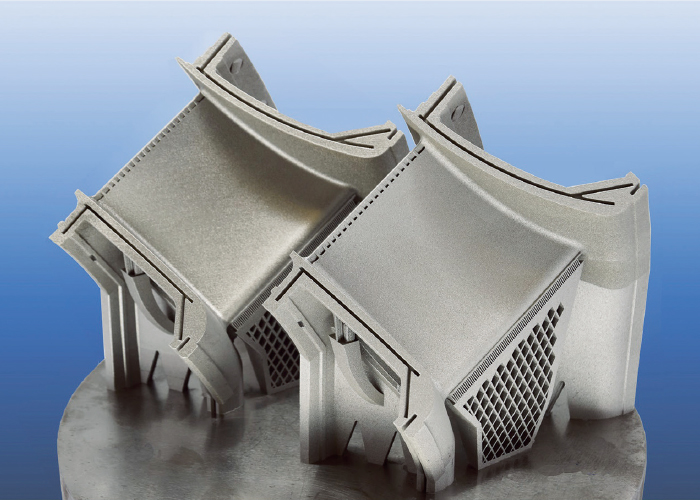

Na de ontwikkeling en implementatie van vele deelprocessen langs de additieve productieketen hebben de partners twee geautomatiseerde, modulaire productielijnen gecreëerd om de toepasbaarheid van Additive Manufacturing als industriële productietechnologie aan te tonen. De productielijn moet productiebedrijven stimuleren om digitale AM te gebruiken in serieproductie. De positieve feedback van de exploitanten van de lijnen bewijst dat afzonderlijke producten uit middelgrote series met behulp van Laser Power Bed Fusion (LPBF) in massa kunnen worden geproduceerd. Volgens Julius Schurb, IDEA-projectmanager van de gasturbinefabriek van Siemens Energy: “We konden voor ons demowerkstuk, een turbinevaan, aantonen dat de geplande reducties in ontwikkelings- en doorlooptijden van ongeveer 50 procent kunnen worden bereikt door een holistische kijk op de productieketen van ontwerp tot eindproduct. Dankzij deze resultaten kunnen we de industrialisatie van AM verder bevorderen en belangrijke onderdelen van onze gasturbines tegen concurrerende kosten aanbieden, zelfs in kleine hoeveelheden.”

Hogere processtabiliteit en kwaliteit

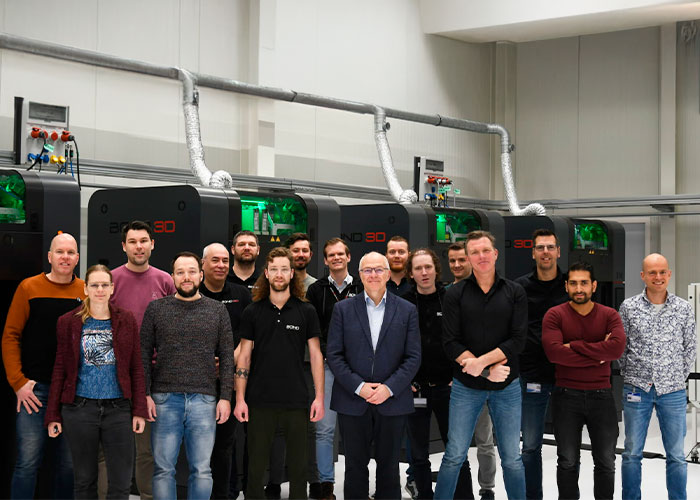

Metaalprinten is echter niet alleen een optie voor grote bedrijven, maar ook voor kleine en middelgrote ondernemingen. Deze stelling kan worden bevestigd door Toolcraft, een middelgroot bedrijf dat additieve productieprocessen gebruikt voor serieproductie. Dit bedrijf produceert gereedschappen en spuitgietonderdelen alsmede precisiecomponenten en assemblages voor de lucht- en ruimtevaartindustrie, de halfgeleiderindustrie en de medische technologie.

“In het IDEA-project zijn we erin geslaagd belangrijke ontwikkelingsstappen te voltooien, waaronder het beter in kaart brengen van een geïntegreerde, end-to-end productieketen die bestaat uit deelprocessen”, benadrukt Markus Langer, hoofd Digitale Transformatie/Technologie en Ontwikkelingsbevordering bij Toolcraft. Hij geeft een overzicht van de projectresultaten: “Handmatige werkstappen werden vervangen door automatiseringsoplossingen, waardoor we een hogere processtabiliteit en kwaliteit konden bereiken. Om echte gegevens virtueel te gebruiken, moeten we ook de nadruk leggen op digitalisering. Het was ook belangrijk om bijvoorbeeld een VR-bril te gebruiken om analoge gegevens over te brengen naar digitale werkplannen, naar werk- en testinstructies en interactieve training. Zo konden we de medewerkers optimaal begeleiden in de complexe omgeving.”

Interdisciplinaire samenwerking

De interdisciplinaire samenstelling van het IDEA-projectteam bracht onder meer deskundigen op het gebied van machines, digitalisering, automatisering, vliegtuigtechnologie, nabewerking, laser- en 3D-printtechnologie samen. Deze mix bleek een sleutelfactor voor het succes van het project. De gebruikers hoefden bij het project niet vanaf nul te beginnen. Daarvoor zorgden bijvoorbeeld de experts van Fraunhofer ILT, die hun in eerdere onderzoeksprojecten ontwikkelde expertise op het gebied van LPBF inbrachten.

Kwaliteit onder controle

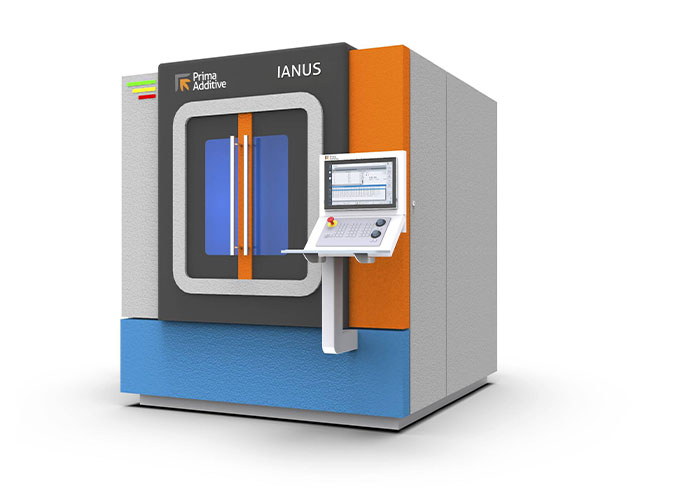

Thomas Laag van Fraunhofer ILT legt het belang van procesbeheersing uit: “Aangezien de lucht- en ruimtevaartindustrie zeer hoge veiligheidsnormen hanteert, valt of staat de toepassing van 3D-metaalprinten met intensieve kwaliteitsborging in de gehele procesketen. Binnen IDEA richtten de partners zich met name op regelgebaseerde bewaking van de poedertoestand, robuuste proceskwalificatie van multilasermachines en de verdere ontwikkeling van oplossingen voor geautomatiseerde procesbewaking.” Fraunhofer ILT ontwikkelde een procescontrolesysteem met gepulseerde laserstraling voor LPBF, een systeem dat de detailresolutie kan verbeteren en vormafwijkingen kan voorkomen.

Het vermindert ook de inspanning die nodig is voor de nabewerking en maakt het mogelijk om bijvoorbeeld complexe geometrieën te vervaardigen met niet alleen een grotere detailresolutie, maar ook een hoger rendement.

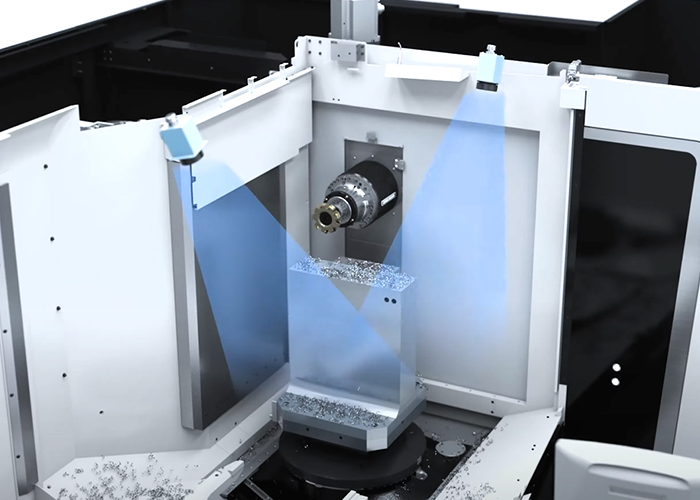

Bovendien werd bij Fraunhofer ILT een nieuw systeem voor beeldbewaking ontwikkeld en geëvalueerd. Een stereocamera met hoge resolutie kan procesinstabiliteit zoals vervorming van componenten of poederbeddefecten detecteren. Het camerasysteem kan in principe ook achteraf op bestaande machines worden gemonteerd. In samenwerking met partner Jenoptik demonstreerde Fraunhofer ILT een op AI gebaseerde evaluatie van de meetgegevens.

Digital engineering

Ondanks hun verschillende taken hebben de twee productielijnen veel gemeen. De focus van IDEA lag op het digitaal transformeren van de gehele procesketen onder de noemer digital engineering. Gerichte automatisering, in combinatie met digital twins en moderne productcontrolesystemen, zorgt ervoor dat alle relevante productiegegevens continu worden geregistreerd en gebruikt. De lijnen verschillen dus aanzienlijk van conventionele 3D-printsystemen, aangezien deze laatste grotendeels geïsoleerde processtappen kennen en veel handmatige ingrepen vereisen, die beide gemakkelijk kunnen leiden tot ‘trial and error’ productie en hoge componentkosten.

“Op het gebied van Additive Manufacturing zorgt de digital twin voor een revolutie in processen langs de hele waardeketen”, benadrukt Karsten Heuser, VP Additive Manufacturing bij Siemens Digital Industries. “Een virtueel beeld van het werkstuk, het productieproces of de prestaties stelt ons in staat de afzonderlijke processtappen naadloos aan elkaar te koppelen. Door de digital twin te gebruiken, konden we de efficiëntie van de twee industriële lijnen consequent verhogen, het foutenpercentage minimaliseren en de ontwikkelingscycli verkorten.”

Een bijzonder kenmerk van beide productielijnen is het zowel fysiek als digitaal in kaart brengen van de additieve procesketen. Dit omvat geautomatiseerde meetmethoden voor de controle van de geometrie van componenten, de additieve reparatie van turbineschoepen en de geautomatiseerde nabewerking van additief vervaardigde componenten.