Van Dijk-Inpijn blijft investeren in nieuwe techniek

Vijf jaar geleden was 40 procent van de omzet van Van Dijk-Inpijn in Arkel gerelateerd aan de bouwsector. Inmiddels is dat aandeel grotendeels afgebouwd, op enkele kennisintensieve projecten en geveltechniek na. Algemeen directeur Gert-Jan Inpijn en technisch directeur Dirk van Dijk hebben hun bedrijf nu ingericht op de toelevering van metaalproducten en -projecten. “We hebben de afgelopen jaren door geïnvesteerd en even niet naar de winst gekeken.”

Van Dijk en Inpijn zijn in 1985 met hun bedrijf gestart. De werkzaamheden bestonden in de beginperiode voornamelijk uit klein constructiewerk en reparatiewerk. Tegenwoordig is Van Dijk-Inpijn een veelzijdig metaalbewerkingsbedrijf dat hoogwaardige kwaliteitsproducten maakt. Dat gebeurt met zo’n veertig medewerkers in een pand met een totale bedrijfsoppervlakte van 5.000 vierkante meter aan de Vlietskade in Arkel.

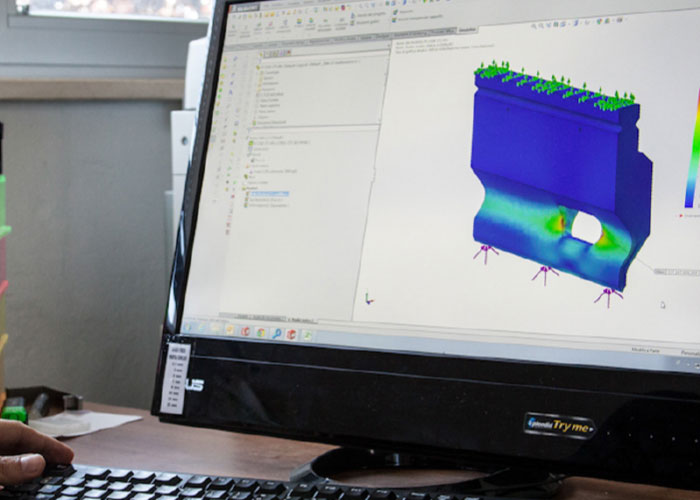

Engineering

De organisatie bestaat uit vier businessunits: Engineering, Plaatbewerking, Verspaning en Geveltechniek. Hiermee richt Van Dijk-Inpijn zich op innovatieve producten en metaalbewerkingstechnieken. “We maken veel machinepakketten”, zegt Van Dijk. “Helemaal compleet, inclusief assen, plaatwerk en frames.”

De afdeling engineering kan klanten bij complexe vraagstukken en de ontwikkeling van nieuwe producten met raad en daad bijstaan. Dankzij het gebruik van SpaceClaim en Autodesk Inventor kunnen klanten al in een vroeg stadium van de productontwikkeling worden voorzien van 3D-impressies en detailtekeningen en kunnen prototypes worden gemaakt die al voor 90 procent kloppen. Deze efficiënte werkwijze betekent lage kosten en korte doorlooptijden; niet alleen voor nieuwe producten, maar ook voor het redesign van bestaande producten.

Automatiseren

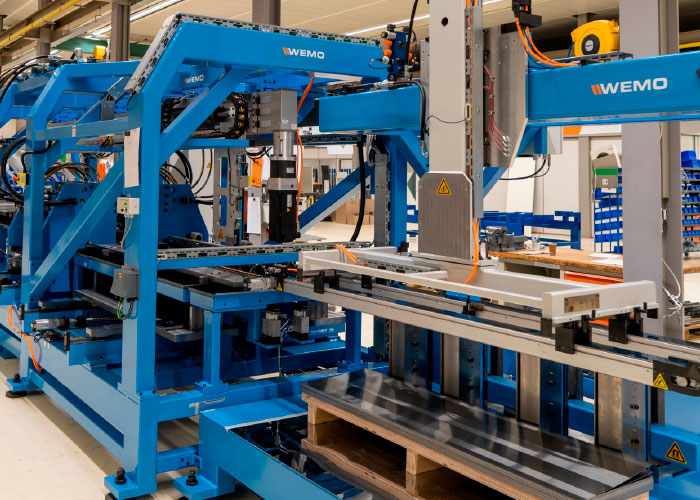

Het creëren van een efficiënte werkwijze, resulterend in kostprijsverlaging en korte doorlooptijden, staat ook voorop bij de ontwikkelingen op de afdeling plaatbewerking. “We zijn het hele proces sterk aan het automatiseren”, aldus Inpijn. “Dat vergt stevige investeringen, maar die kunnen we gelukkig doen omdat we 28 jaar lang zuinig zijn geweest. Dat komt nu goed van pas. De marktomstandigheden zijn loeizwaar, maar doordat we kunnen blijven investeren in nieuwe techniek, gaan we daar steeds beter mee om.”

Het minder richten op de bouw en de omschakeling naar meer toelevering van metaalproducten en projecten vraagt een andere insteek van de organisatie. De focus ligt daarbij vooral op snelheid. “Vroeger was de snelheid van de machine bepalend”, aldus Inpijn. “Tegenwoordig gaat het er vooral om dat het product van de tekening van de klant zo snel mogelijk op de machine ligt. Daar zijn onze inspanningen nu op gericht.”

Lasersnijmachine

De jongste investering in het machinepark is een lasersnijmachine Platino CP4000 van PrimaPower, die is geleverd door Tuwi in Winterswijk. Hij is in de plaats gekomen voor de oude lasersnijmachine, die eveneens van PrimaPower (toen nog Prima Industrie) was. De nieuwe machine snijdt een derde sneller dan de oude laser. Maar dat is niet enige verbetering. Minstens zo belangrijk is dat er veel meer mogelijkheden zijn in de aansturing. Door de veel opener interface communiceert de Platino met de nieuwe, moderne standaarden. Van Dijk-Inpijn heeft tevens geïnvesteerd in Wicam software voor de aansturing van de lasersnijmachine. “Dat is een goede beslissing geweest”, zegt Van Dijk. “Wij doen veel projectmatig plaatwerk. Een machinepakket kan uit wel 600 onderdelen bestaan. Vroeger duurde het wel 4 à 5 uur omdat die allemaal gereed voor productie te krijgen, nu gaat dat in een kwartiertje door Wicam naar de laser.”

De lasersnijmachine is uitgerust met een wisseltafel. Voor Van Dijk-Inpijn is dat de ideale oplossing omdat men hoofdzakelijk voor eigen productie snijdt en bijna niet voor derden. Wel worden er heel veel verschillende producten, dikten (1 tot 25 mm) en materiaalsoorten (staal, RVS en aluminium) gesneden. En vrijwel altijd zitten er vervolgbewerkingen achter; minimaal zetten, vaak ook lassen.

Sinds enige tijd snijdt Van Dijk-Inpijn uitsluitend plaatmateriaal onder certificaat en is elk plaatdeel traceerbaar met software. Ook dat is gunstig voor de efficiency, maar bovendien vragen de klanten er steeds vaker om. “We doen veel in de offshore en dat is een sector waar echt alles te traceren moet zijn”, aldus Inpijn.

Logische keuze

Voor Van Dijk en Inpijn was de keus voor een lasersnijmachine van PrimaPower logisch. Van Dijk: “We zitten niet in topsegmenten als de elektronica en de medische sector, maar gaan wel voor kwaliteit. Deze machine past bij ons omdat we hiermee in onze klantenkring geld kunnen verdienen.”

Bovendien waren de ervaringen met de vorige lasersnijmachine uitstekend. Niet alleen met de machine zelf, maar ook met leverancier Tuwi. “We waren zeer tevreden over hun service richting onze operator. Hij wilde zelf dan ook niets anders dan een nieuwe PrimaPower.”

Van Dijk-Inpijn heeft een sterke relatie met Tuwi, dat al 20 jaar huisleverancier is. Tachtig procent van de machines in de afdeling plaatbewerking is geplaatst door de Achterhoekse machineleverancier. Naast de lasersnijmachine zijn dat ook een tapmachine, uithoeker, profielwals, platenwals en een zetbank. “Wij zijn relatiemensen”, zeggen Van Dijk en Inpijn. “We zijn ooit in zee gegaan met Tuwi vanwege de passie die oud-directeur Raymond van Turnhout had voor zijn machines. Zijn gedrevenheid gaf ons vertrouwen en dat hebben ze bij Tuwi altijd waargemaakt.”

Investeren tot de laatste dag

Gert-Jan Inpijn en Dirk van Dijk dachten 5 jaar geleden, toen er nog geen crisis was, dat ze rond deze tijd hun bedrijf wel zouden verkopen. Het is echter allemaal anders gelopen. Nu zijn ze zeer gemotiveerd om door te gaan op ingeslagen weg en hun bedrijf goed door moeilijke jaren te loodsen, in afwachting van betere tijden. “Daarbij blijven we tot de laatste dag door investeren. Een andere keuze is er niet.”

Het duo is blij met de keuze die is gemaakt om de activiteiten richting bouwsector sterk te verminderen. Ook als de bouw weer aantrekt, zal Van Dijk-Inpijn daar niet naar terugkeren. “De bouw is een juridische wereld geworden. Als er een kras zit op een RVS product dat je hebt geleverd, dan wordt je daarvoor verantwoordelijk gehouden, ook al zijn er tientallen bouwvakkers bij hun werk langs gelopen. De metaalsector daarentegen is een technische wereld. Je praat met relaties op een ander vlak. Er is begrip voor elkaar. Zo lang dat er is, kom je er altijd uit.”