Vlotte levering van draaidelen waar niemand tijd voor heeft

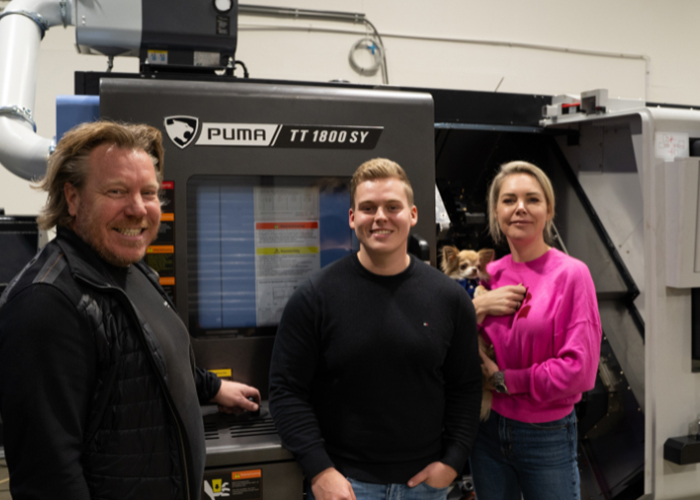

Onbemand, zonder kennis van verspanen enkelstuks draaidelen produceren. Dat was het doel van Antal Driessen toen hij bijna 2 jaar geleden samen met zijn vrouw Judith en zoon Bian hun nieuwe bedrijf Driessen Draaiwerk in Weert opzette. In samenwerking met diverse partijen – die stuk voor stuk ook weer bereid waren om nauw met elkaar samen te werken – is dat doel grotendeels gerealiseerd. Tijdens de themabijeenkomst ‘Haal een beter rendement uit je fabriek’ deden alle betrokkenen samen met branchevereniging FPT-VIMAG uit de doeken hoe dat is gelukt.

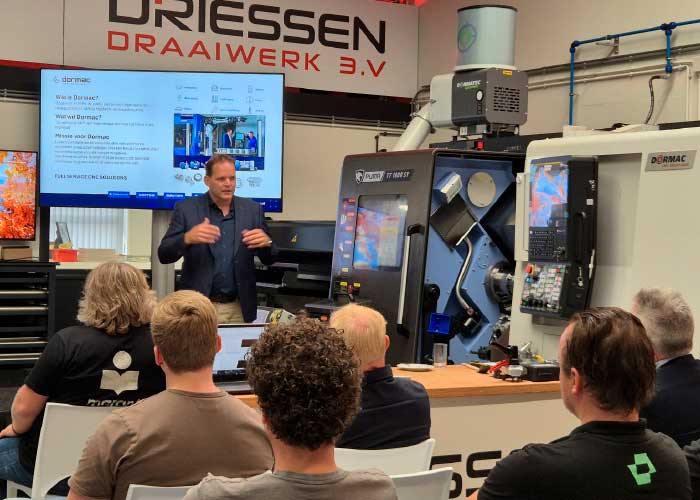

Tijdens de themabijeenkomst ‘Haal een beter rendement uit je fabriek’ deden Driessen Draaiwerk en partners uit de doeken hoe het is gelukt om onbemand, zonder kennis van verspanen enkelstuks draaidelen te produceren.

Antal Driessen houdt wel van uitdagingen. Of zoals hij het zelf zegt: “Ik mag graag aantonen dat dingen mogelijk zijn waarvan iedereen zegt dat het niet kan.” Het was geen toeval dat hij zijn tanden heeft gezet in de uitdaging van een verregaand geautomatiseerde productie van enkelstuks draaidelen. Want toen hij nog zijn bedrijf Driessen Metaalcenter runde – dat hij in 2022 heeft verkocht – leverden bestellingen bij verspaners regelmatig ergernis op. “Als ik 16 busjes nodig had om een frame te kunnen maken, was het altijd wachten.”

Bedenkingen bij partners

Hij verdiepte zich in de structurele problemen die daarvan de oorzaak waren en is daarmee aan de slag gegaan. CAD2M werd benaderd voor een CAD/CAM-oplossing, Dormac CNC Solutions voor goede CNC-draaibank en Halloy voor een ERP-oplossing. In een later stadium werd KapersCADCAM er door CAD2M bij gehaald voor het meest geschikte CAM-pakket. Deze partners hadden allemaal zo hun bedenkingen bij de oplossing die Driessen voor ogen had: een proces dat zover is geautomatiseerd dat het mogelijk is om ‘s middags om 16.00 uur 200 NC-codes in te lezen in de draaibank, waarna de producten de volgende ochtend allemaal netjes klaar liggen. Tegelijk vonden ze het allemaal ook een mooie uitdaging waar ze graag aan mee wilden werken, al was dat voor de meesten wel na enig overleg binnen de eigen organisatie om vast te stellen of het überhaupt te realiseren was.

Volgens Antal Driessen gaat het produceren van de draaidelen elke dag beter. “Ons systeem werkt nu voor 85 procent, eind dit jaar verwachten we op 95 procent te zitten. Voor de laatste 5 procent hebben we de hulp van onze partners nodig.”

Tijd om te testen

“Het was geen makkelijke vraag die Antal ons stelde”, zegt Michel Klein Wassink van CAD2M. “Hij had al een draaibank en een ERP-pakket en had een CAD/CAM-oplossing nodig die moest communiceren met de machine en ERP om het productieproces te automatiseren en zonder tussenkomst van een persoon een CNC-programma te kunnen maken. Met als doel klanten snel en efficiënt te kunnen bedienen.”

In anderhalf jaar tijd heeft CAD2M stap voor stap bijgedragen aan een totaaloplossing met groot stuk automatisering. ‘Daarbij hebben we heel wat hobbels moeten nemen”, aldus Klein Wassink. “Met name de vraag hoe je alle processen met elkaar verbindt en hoe je de juiste data terug krijgt uit verschillende systemen, zorgde voor de nodige hoofdbrekens. Belangrijk hierbij was dat Dormac bereid moest zijn informatie uit de machine te verstrekken, Halloy moest een API geven voor de communicatie met ERP.”

Volgens Klein Wassink was focus tijdens het hele traject essentieel. “Je moet full committment hebben, anders moet je er niet eens aan beginnen. En als er geen tijd is om te testen, houdt het op. Je moet bereid zijn te investeren in de oplossing.”

Intensief samenwerken

Dormac-directeur Joost Verschure had die bereidheid. Hij zegt: “Wij willen onze klanten samen met partners technische oplossingen bieden. Een oplossing waarbij een goed product zonder menselijk handelen de deur uitgaat is dan een mooie uitdaging. Dat betekent intensief samenwerken en wij waren bereid om daar voor te gaan. Want zo maken we zelf mooie stappen voorwaarts.”

Veel werk is verricht door Bas Wijnhoven, Technical sales manager Dormac. Hij zorgde er met zijn collega’s voor dat een Puma TT 1800 SY draaibank van machinefabrikant DN Solutions is geïntegreerd in hele proces. Dit is een high-end machine met hoofd- en subspil, boven- en onderturret en 24 toolposities, waarmee processen kunnen worden geoptimaliseerd. Bij Driessen is hij voorzien van een automatische stafaanvoer om 24/7 productie mogelijk te maken.

Controle met machinesimulatie

Robert Kapers van KapersCADCAM heeft heel wat tijd met medewerkers van Dormac doorgebracht om alles netjes in te regelen. Hij is in een later stadium bij het project betrokken geraakt, nadat hij hiervoor was benaderd door CAD2M. “Het doel was met de info van 3D modellen NC-programma’s voor de Puma draaibank te genereren. Dat hebben we gedaan. CAD2M leest het 3D model in Solidworks in. Wij hebben de applicatie geschreven die vervolgens kan programmeren en NC-codes genereren. Hiervoor hebben we het CAMWorks programma geleverd en de postprocessor geïmplementeerd. Het systeem voert verschillende controles uit, onder andere met machinesimulatie. Als je dat maar goed doet kun je de machine rustig laten draaien. Het eindresultaat is een NC-code die naar de machine wordt gebracht.”

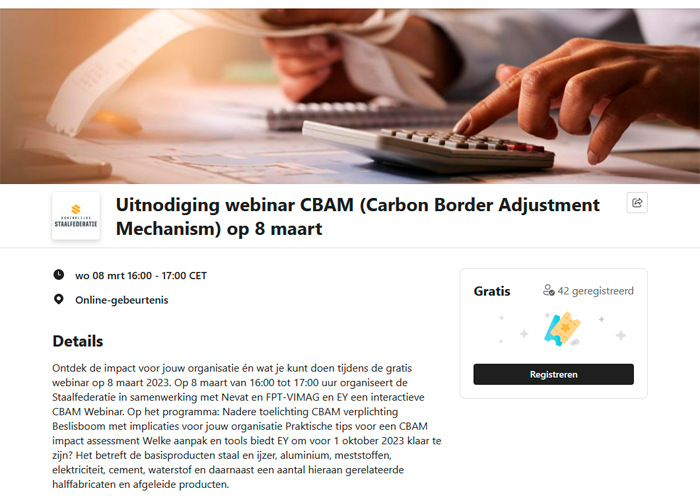

Henri Kooiker van Halloy was blij met het telefoontje Antal, maar moest over diens vragen wel eerst in gesprek met zijn collega’s. “Want de lat lag wel hoog.” Halloy levert met Halloy Manufacturing een complete ERP-oplossing voor maakbedrijven. Deze is gebaseerd op Cloud ERP-software Microsoft D365 Business Central en door Halloy verrijkt met functionaliteiten specifiek voor de metaalindustrie. De Microsoft Business Central CAM Productie integratie zorgt ervoor dat de juiste programma’s direct vanuit ERP naar de CAM-software van de machines worden gestuurd. Dat gebeurt inclusief een terugkoppeling van de status, verbruikte materialen en tijden. Wanneer alle benodigde informatie in Halloy Manufacturing is opgenomen, worden vanuit de vrijgegeven productieorderregels de opdrachten verstuurd naar de gecentraliseerde Halloy CAM API. Vanuit deze API worden de specifieke CAM-systemen geïntegreerd. Hier heeft Halloy ook bij Driessen voor gezorgd.

Dormac-directeur Joost Verschure geeft uitleg bij de Puma draaibank die dormac heeft geleverd: “Wij willen onze klanten technische oplossingen bieden. Een oplossing waarbij een goed product zonder menselijk handelen de deur uitgaat is dan een mooie uitdaging.”

Tekenrichtlijnen Driessen Draaiwerk

Het resultaat van dit alles is dat Driessen snel en efficiënt kan leveren. Als klanten de tekenrichtlijnen van Driessen Draaiwerk volgen (te vinden op de website) hebben ze binnen een dag een offerte en worden hun draaidelen binnen een week geleverd. Om die belofte te kunnen waarmaken beperkt Driessen Draaiwerk zich op een aantal punten. Op dit moment worden uitsluitend staal en RVS verwerkt uit rondstafmateriaal in drie maten. Antal Driessen: “We hebben een machine aangeschaft met veel mogelijkheden om zo weinig mogelijk ombouwmomenten te hebben. Door orders te clusteren en ze goed te plannen weten we de omsteltijden verder te beperken.”

Het produceren van de draaidelen gaat elke dag beter. “Ons systeem werkt nu voor 85 procent, eind dit jaar verwachten we op 95 procent te zitten. Voor de laatste 5 procent hebben we de hulp van onze partners nodig.” Driessen is tevreden over wat tot nu is bereikt: “We richten ons op de onderkant van de markt, op het draaiwerk waar niemand tijd voor heeft. We zijn absoluut geen draaiers maar er komen mooie producten van onze machine af en het eerste product is meteen goed. Er ligt een goede basis om op voort te bouwen.”