Vooruitgang en doorpakken bij Bax Metaal

Bax Metaal is begin april verhuisd naar haar gloednieuwe bedrijfspand in Bergeijk. Hier heeft de toeleverancier van klantgerichte oplossingen in de vorm van samengesteld plaatwerk en buisconstructies de beschikking over een ruimte van maar liefst 6500 vierkante meter. Dat is ruim het dubbele ten opzichte van de oude situatie. Niet alleen de extra ruimte, maar ook de indeling hiervan in het nieuwe pand maakt het mogelijk om volledig te werken volgens QRM-principes. Dat vormt de basis voor verdere groei.

Operations Manager Ramon Koevoets (links) en Sales Director Mathijs Kox in de nieuwe productieruimte van Bax Metaal. Het nieuwe pand is één grote transparante ruimte waardoor iedereen zicht heeft op de orderstroom die door de fabriek gaat.

Bax Metaal wil flink doorgroeien en heeft daarvoor een logische flow door de fabriek nodig. In het oude bedrijfspand was dat niet te realiseren. De Brabantse toeleverancier wilde er bovendien nog meer toegevoegde waarde voor haar klanten bieden door te voorzien in assemblage vraagstukken. Vanaf vorig jaar is daarom gestart met het uit handen nemen van voormontage bij haar belangrijkste partners. Dat waren de voornaamste redenen voor de nieuwbouw op het industrieterrein in Bergeijk, schuin achter de oude locatie, die tijdens het paasweekend is verlaten.

Eén grote transparante ruimte

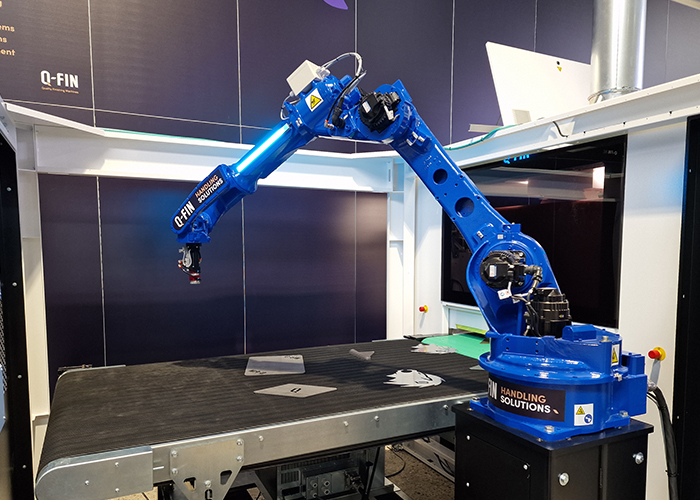

Het nieuwe pand is één grote transparante ruimte met veel glas tussen de kantoorruimten en de productieruimten. Een lichte inrichting met grote lichtkoepels zorgt voor een prettige atmosfeer. De afdeling verkoop is voorin bij de hoofdingang gesitueerd. De medewerkers die hier hun werkplek hebben, kunnen de zetterij (met zeven kantbanken, waaronder een gerobotiseerde buigcel Dyna-Cell) die zich helemaal achterin het pand bevindt, zien. Omgekeerd kunnen de zetters ook de verkopers zien. Naast de zetterij bevindt zich de lasafdeling met 25 lasplekken en genoeg ruimte om door te groeien naar 35 lasplaatsen. Daarvoor is de nieuwe montage-afdeling gevestigd. De engineers, werkvoorbereiders en productieleiders zitten allemaal dicht op de productie.

Een goed overzicht op de productie maakt het mogelijk om steeds strakker te plannen. Bax Metaal plant nog op dagen, maar gaat toe naar een planning op dagdelen om de wachttijden te verkorten.

Flow van intake tot uitlevering

Hier is allemaal goed over nagedacht. De inrichting en de routing door het hele pand is door een projectteam van Bax Metaal samen met bedrijfskundig adviesbureau Spartners zorgvuldig ontworpen om flow te krijgen van intake tot uitlevering; tot en met de laadsluis voor overdekt laden en lossen aan toe. “Belangrijk is dat iedereen elkaar kan zien en makkelijk kan communiceren”, zegt Sales Director Mathijs Kox. “De zetters zien bijvoorbeeld in één oogopslag dat er veel werk bij de lassers ligt en dat ze daarom beter nog even kunnen wachten met het doorschuiven van nieuwe gezette producten. Vroeger was dat anders want toen stond er een wand tussen de zetterij en de lasafdeling. Nu heeft iedereen zicht op het onderhanden werk en de orderstroom die door de fabriek gaat.”

Automatisering

Met de nieuwbouw is een stevige basis gelegd om steeds verder te optimaliseren. Bax Metaal maakt daarbij volop gebruik van de mogelijkheden van digitalisering en automatisering. Zo zullen twee AGV’s van Kumatech vaste routes gaan rijden om onderdelen te vervoeren tussen productie en expeditie. Ook is het bedrijf bezig met de implementatie van LVD’s geïntegreerde database gestuurde CADMAN software-suite. Deze dekt alle aspecten van ontwerp, productie organisatie, automatisch generen van NC bestanden en het beheer van ontvouwen, lasersnijden en zetten van plaatdelen. De software stroomlijnt het volledige fabricageproces en maakt het efficiënter en productiever. “Orders kunnen snel worden ingeschoten en snijtijden en zettijden zijn met een druk op de knop beschikbaar”, aldus Kox. “Deze software geeft ons zowel overzicht als inzicht in de productie. Hierdoor krijgen we meer tijd om te bouwen aan de relaties met onze klanten”

Kleine brokjes

Bax Metaal is ook heel erg bezig met creëren van optimale ordergroottes. Het doel is dat de orders in ideale grootte door de fabriek gaan, om een stabiele flow zonder pieken en dalen te krijgen. Ook dat draagt bij aan een goed overzicht op de productie, wat het mogelijk maakt om steeds strakker te plannen. “We plannen nog op dagen, maar gaan toe naar een planning op dagdelen om de wachttijden te verkorten. Kleine bewerkingen zoals tappen en soevereinen worden ondergebracht in de bewerking met de meeste uren, zodat ook daar een stukje wachttijd tussenuit gaat.”

Om zo strak te kunnen plannen moet alles kloppen. Het vereist ook goede afspraken met de toeleveranciers. Hier wordt continu veel energie in gestoken. Vanwege de verhuizing is ook de afstemming met de zusterbedrijven Laserparts (productie snijdelen) en RVS Finish (nabehandeling RVS producten) onder de loep genomen. Vroeger werd er twee keer per dag een grote lading snijdelen van Laserparts bij Bax Metaal afgeleverd, nu wordt er meerdere keren per dag geleverd om ervoor te zorgen dat de flow constant is.

Belangrijke rol engineering

Ook de engineering speelt bij het steeds verder optimaliseren een grote rol. De afgelopen jaren is hier al veel in geïnvesteerd. De engineers vormen nu 10 procent van 55 medewerkers. Ze zijn onderverdeeld in CAM-engineers, die voor een optimale productie zorgen, en project-engineers, die de kwaliteit van de producten en de maakbaarheid daarvan steeds verder verbeteren. “Onze engineering-afdeling levert zowel de klanten als onszelf veel voordeel op. De klanten waarderen het meedenken en laagdrempelig co-engineeren.

Onze medewerkers kunnen zelf ideeën aandragen waardoor ze makkelijker en sneller kunnen produceren. Als een lasser verbeteringen in een product ziet waardoor de kwaliteit stijgt of productietijd daalt, kijken de engineers mee of dat ook een haalbare kaart is. Terugkoppeling op de verbetervoorstellen wordt wekelijks gegeven. Het gevolg is dat de medewerkers prettiger kunnen werken, kwaliteit stijgt en productietijden beter worden gehaald.”

Bij Bax Metaal draait alles om vooruitgang. ‘Goed kan altijd beter’ is een kernwaarde van het bedrijf.

Nieuwe tak van sport

In het nieuwe onderkomen kan Bax Metaal verder groeien. Een groei van 15 tot 20 procent per jaar is het doel dat de salesafdeling zichzelf heeft opgelegd. Dat zal grotendeels worden gerealiseerd uit de toelevering aan de foodindustrie en diverse hightech klanten, waar Bax Metaal vooral om bekend staat. Maar de nieuwbouw biedt ook ruimte voor een nieuwe tak van sport: samen met een partner is er een intensieve samenwerking aangegaan en zullen er complete voertuigen gaan worden gemaakt. “We doen een stuk co-engineering en de hele productie van enkele honderden machines per jaar”, verklaart Kox. “De assemblage van het eindproduct gaan we in ons oude pand doen. We zijn nu bezig met het tekenen van de modellen. Nog dit jaar zal de productie up & running zijn en dan gaan we er volgend jaar mee aan de slag.”