WAAM-lasrobot vult lacune op in opleiding

“Een ontwerper kan geen goede machine ontwerpen, als hij geen inzichten heeft in wat de moderne technologie kan”, stelt lector Thomas Lenoir. Daarom investeerde Technologiecampus Gent, van de Belgische Hogeschool Odisee, in de technologie van morgen: een WAAM-lasrobotinstallatie.

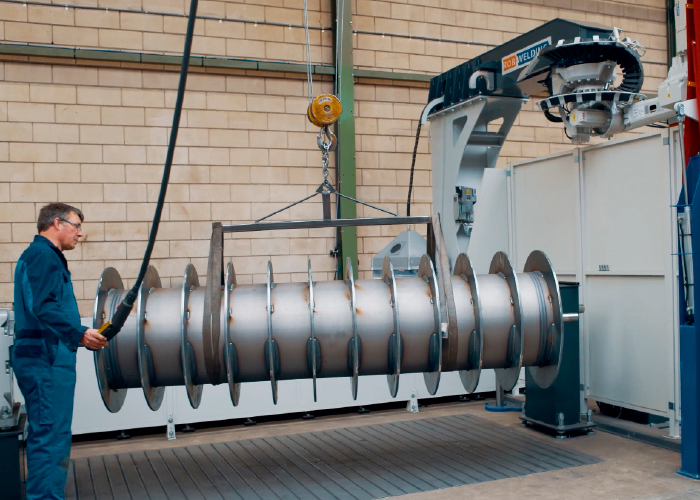

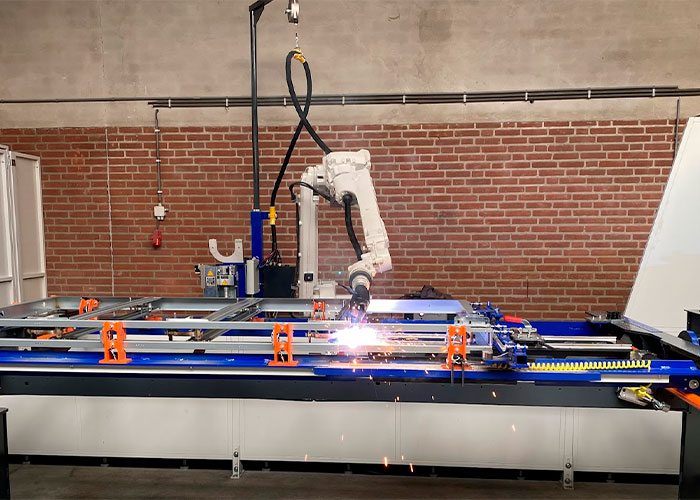

De lascel is uitgevoerd met een twee-assige draai-kiep-manipulator, waardoor er een grote vormvrijheid bij het 3D-printen is.

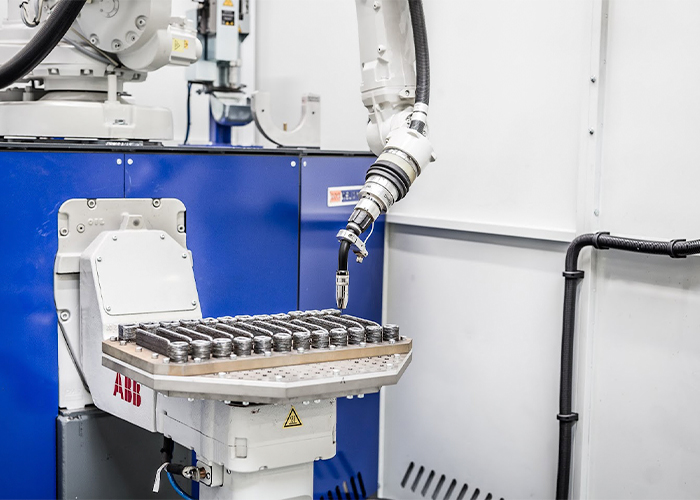

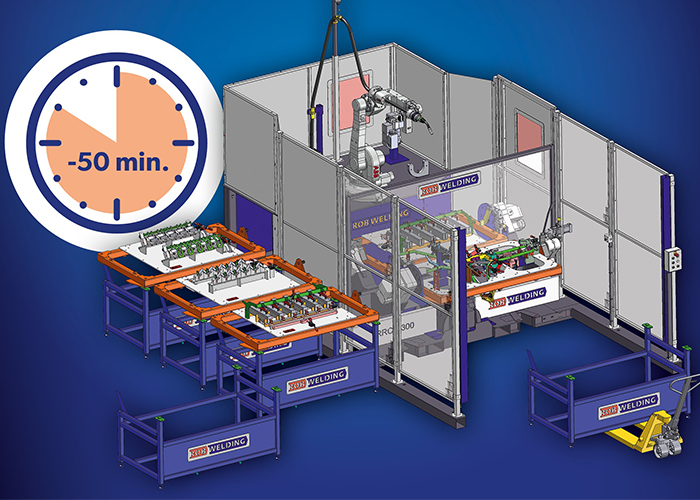

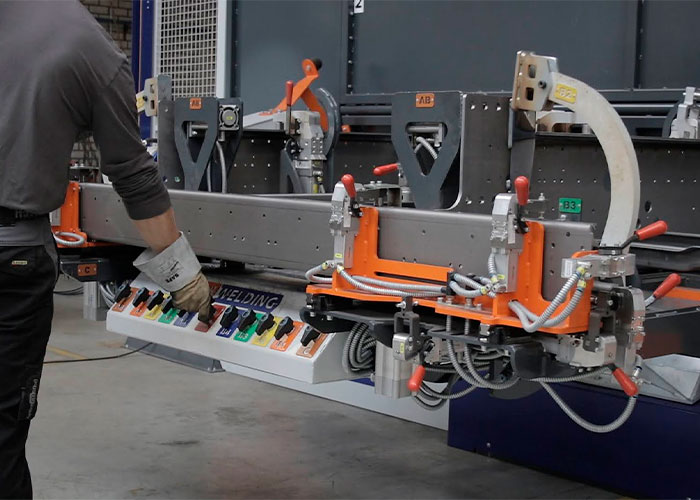

Het ontbreken van een lasrobot was al langer een lacune binnen de opleiding. Robotspecialist RobWelding vulde deze op en leverde een compacte lascel (3×2 meter), die zowel automatische lasklussen als 3D-prints (WAAM) kan vervaardigen. Twee vliegen in een klap dus, waarbij Odisee met WAAM (Wire Arc Additive Manufacturing) tevens een vernieuwende technologie ‘in huis’ haalde. Lenoir: “Zeker voor jonge studenten is het van groot belang om up-to-date te blijven met de huidige productietechnieken.”

WAAM toegankelijker maken

Zijn collega Dennis Goossens focust zich in eerste instantie vooral op het toegankelijker maken van de WAAM-technologie en onderzoekt daarvoor op welke manieren bedrijven baat kunnen hebben bij een WAAM-lasrobotinstallatie. Goossens: “We willen hier meerdere aspecten voorkauwen, zodat productiebedrijven snel een bruikbaar product kunnen realiseren.”

Parallel hieraan integreert Goossens de WAAM-lasrobotinstallatie momenteel binnen de opleiding ‘Ontwerp- en productietechnologie’, tijdens de praktijklessen robotica en CAM. “We vinden het daarbij onder meer belangrijk dat studenten leren ontwerpen voor werkstukken die specifiek via additief manufacturing geproduceerd worden.”

WAAM is een vernieuwende gerobotiseerde productiemethode, waarbij een elektrische lasboog als warmtebron dient en lasdraad als materiaaltoevoer. Het product wordt via deze techniek als het ware geprint door het op elkaar stapelen van verschillende lassen. Je kunt het dus zien als een vorm van 3D-printen voor metalen onderdelen.

Na een aantal maanden met de robotinstallatie gewerkt te hebben, blikt Lenoir tevreden terug: “Als docenten en onderzoekers levert de installatie ons veel inzichten op. We kunnen onze kennis van het lassen verdiepen, leren hoe we additief kunnen produceren en het brengt ons in contact met gelijkgestemden.”

Samenwerking

De betreffende robotinstallatie kwam overigens tot stand, dankzij een samenwerking tussen meerdere organisaties. Robotleverancier RobWelding leverde de lascel (een Ready Robotic Cell), DWK de Kemppi-lasbron, MX3D de 3D-software, Plymovent de afzuiginstallatie en Siegmund de lastafel. “De machine is uitgevoerd met een twee-assige draai-kiep-manipulator, waardoor er een grote vormvrijheid bij het 3D-printen is”, verklaart Willem Jan van de Haar, projectleider bij RobWelding.