We-Metal legt focus op controle na snelle groei

Na de sterke groei van de afgelopen jaren, ligt de focus bij We-Metal in Renswoude dit jaar vooral op het nog beter onder controle krijgen van de bedrijfsprocessen.

We-Metal is van oudsher een plaatbewerkingsbedrijf dat zich richtte op het lasersnijden en het zetten van uitslagen. Maar dat is een concurrerende markt. We-Metal is immers zeker niet het enige bedrijf in Nederland dat daar goed in is. Er zijn tal van andere partijen op de markt die met verregaand geautomatiseerde processen tegen een lage kostprijs gesneden en gezette uitslagen produceren.

Totaalpakket metaalbewerking

Het bedrijf onderscheidt zich van anderen door als toeleverancier van halffabricaten voor met name de automotive en de agrarische sector een totaalpakket op het gebied van metaalbewerking aan te bieden. We-Metal, dat een groot deel van de omzet boekt bij Duitse opdrachtgevers, bedient zijn klanten met lasersnijden, ponsnibbelen, zetten, lassen, verspanen en assembleren, de certificeringen helpen bij het borgen van de kwaliteit.

Tweede hal

De afgelopen twee jaar zijn forse investeringen gedaan. Zo is er een tweede hal in gebruik genomen welke dient als magazijn. Dit is groot genoeg om bijvoorbeeld een complete stalinrichting op te slaan, die dan in één keer op transport naar zijn bestemming gaat.

De volledige lasafdeling bevindt zich nu in de derde in gebruik genomen hal. Deze bestaat naast een aantal handlasplekken uit twee lasrobotinstallaties, waaronder een gloednieuwe lasrobotcel. Deze cel, die is geleverd door Rolan Robotics, bevat twee 7-assige OTC lasrobots met de nieuwste OTC Welbee lasapparaten. De robots zijn geplaatst op een track van 10 meter om enerzijds zes lasplekken te kunnen bedienen en anderzijds met twee robots tegelijk een product te lassen. Deze laatste optie is om de lassnelheid te vergroten en om tegengesteld te kunnen lassen om materiaaltrek/spanningen te verminderen. Deze lasinstallatie heeft tweelasposities met een werkbereik van 5000x2000x2000 mm en vier lasposities met een werkbereik van 2000x2000x2000 mm. De installatie is volledig offline te programmeren met de software van Delfoi.

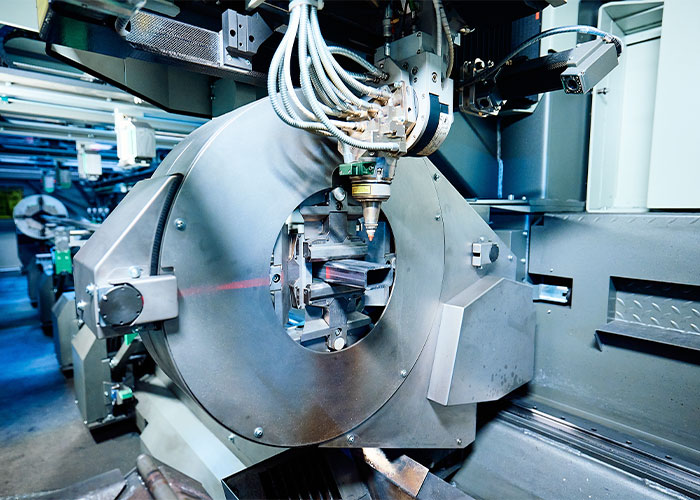

Verspanende afdeling

In de derde hal is ook een verspanende afdeling opgezet. Hier staan een automatische CNC 6-assige draaibank met subspindel, Y-as en automatische stafaanvoer (maximale werkstuk diameter 300 mm, maximale werkstuk lengte 750 mm) en een automatische CNC 3-assige freesmachine met draaitafel (maximale werkstuk afmeting: 700x500x500 mm). Over de redenen om zelf te gaan verspanen zegt technisch directeur Johan Rigters: “We kochten veel draai- en freesdelen in. Het was interessant om die in eigen huis te gaan produceren. Te meer omdat we veel enkelstuks en prototypes lieten maken en we daar toch de flexibiliteit misten bij onze toeleveranciers. Zelf verspanen is voor ons een goede toegevoegde waarde. Zo kunnen we onze klanten een totaalpakket aanbieden en dat is precies wat we willen. Bovendien vertoonde de verspanende sector de afgelopen 2 jaar de sterkste groei van alle metaalbewerkingen. Voor ons liggen daar sterke groeikansen.”

We-Metal wil een volwaardig verspaner te worden. Nu wordt er nog vooral eigen productie op de draai- en freesmachine gedaan, maar het bedrijf wil ook de stap maken naar het toeleveren aan derden van draai- en freeswerk. Rigters: “Het werk dat we nu doen op deze machines is relatief eenvoudig. Ze kunnen echter veel meer. Daarom zoeken we klanten waarbij deze machines wel volledig tot hun recht komen.”

- Een van de vijf zetbanken is een Trumpf 5130 met Bendmaster robot, die gerobotiseerd zet

- We-Metal maakt metaalproducten precies volgens de wensen van de klant en leveren ze kant en klaar af.

Lasersnijden en zetten

Ook in de afdeling plaatbewerking in de oorspronkelijke hal is fors geïnvesteerd. De Trumpf 6×2 meter lasersnijmachine is vervangen voor de nieuwste variant, om weer de modernste technologie in huis te hebben. Om een hoge snedekwaliteit te kunnen realiseren, is wederom bewust gekozen voor een 6KW CO2 laserbron. Naast de reeds aanwezige fiber laser kan We-Metal beide lasersnijtechnieken blijven aanbieden.

Eveneens van Trumpf is de panelenbuiger Trubend Center 5030. Hiermee kunnen complexe buigingen worden gemaakt die met een traditionele zetbank erg moeilijk zijn, zo niet onmogelijk zonder special gereedschap; rechte buigingen maar ook buigingen met een radius. We-Metal zet deze machine veel in voor de productie van legborden en onderdelen van stalinrichtingen. Juist daarvoor is deze zwenkbuigmachine heel productief met beperkte omsteltijden. De zetnauwkeurigheid en de kwaliteit is gegarandeerd door bij de zwenkbuigtechnologie gebruik te maken van een aantal slimme features. “We hebben deze techniek heel goed onder de knie en de machine is heel productief”, aldus Rigters. “Onze mensen beschikken over de vakkennis om goed te programmeren.

Processen onder controle krijgen

Door al deze ontwikkelingen is We-Metal in 3 jaar tijd gegroeid in aantal mensen. De lasrobot draait in een twee ploegendienst, de zetbanken 24 uur per dag. Een van de vijf zetbanken is een Trumpf 5130 met Bendmaster robot, die gerobotiseerd zet.

Per week worden gemiddeld 800 orderregels uitgeleverd en nu is het zaak het proces helemaal onder controle te krijgen. Johan Rigters: “Als we voor een grote klant in één week 1200 producten moeten produceren, zijn we daar prima op ingericht. Die producten gaan er moeiteloos doorheen van snijden, zetten tot en met het lassen en samenstellen. Maar zover zijn we nog niet met alle projecten. Alle aandacht is er nu op gericht om ook daar zo efficiënt mogelijk mee om te gaan. Dat zal ook wel moeten want de tendensen in de markt zijn minder betalen, kleinere series en sneller leveren. Dat zijn lastig te combineren aspecten voor een toeleverancier. Maar we volop bezig daar op in te spelen en dat gaat lukken. Daarbij krijgen we steeds meer functionele vragen van klanten. Hiervoor hebben we nu bijvoorbeeld een lasengineer in dienst. Die kan daar prima aan beantwoorden.”