Widenhorn optimaliseert alle CNC-machines Hogendoorn

Begonnen met het sleutelen aan brommers en het maken van sierhekken, trappen en klein constructiewerk in de schuur van zijn ouders, geeft Arjan Hogendoorn inmiddels leiding aan een compleet plaatwerk- en constructiebedrijf met dertien medewerkers. Op de huidige locatie in Montfoort zijn de conventionele machines de afgelopen jaren allemaal vervangen door CNC-machines. Widenhorn zorgde voor de software.

“Ik wil graag nog een stap maken naar een grotere locatie, omdat we hier soms tegen beperkingen aanlopen”, zegt Arjan Hogendoorn. “Ik heb een poedercoatlijn aangeschaft, maar daar is hier gewoon geen plek voor en het werk blijft toenemen. We zijn groot geworden met stalen kozijnen en spiltrappen, maar inmiddels zijn we veel breder op het gebied van metaalbewerking, mede door de machines die we hebben aangeschaft.” Dat blijkt ook wel uit het project dat Hogendoorn begin 2016 heeft afgeleverd: een enorme afzuiginstallatie, compleet in huis gemaakt en op locatie gemonteerd.

De ondersteuning van Widenhorn was een doorslaggevende factor bij het optimaliseren van de CNC-machines van Hogendoorn Metaalbewerking. “Hun software is gewoon erg goed en hun service eveneens.”

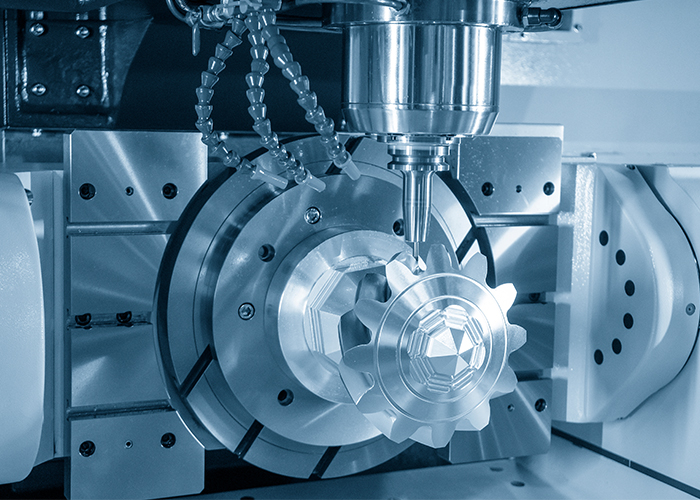

Arjan bemoeit zich niet met de programmering van de machines. Die is in handen van Bram de Koning. Hij is begonnen als zaterdag- en vakantiehulp en inmiddels de drijvende kracht achter de engineering en de CNC-machines. Alle conventionele machines zijn stuk voor stuk vervangen. Eerst kwam een Safan GHT Laser, vervolgens een Amada Aries 222 voor de (trap)onderdelen met veel gaten en tot slot een Durma kantbank met Delem besturing. Bram vertelt over de machines: “We kregen steeds meer en complexer werk. Dat stelt ook andere eisen aan ons machinepark. Ik moet in mijn eentje de CNC-machines aan de gang houden en 3D CAD tekenen. Naast goede machines moet ik daarvoor goede softwarepakketten hebben die goed met elkaar communiceren, zodat ik geen tijd verlies. Anders red ik het niet alleen!”

Krachtige software

Het contact met Widenhorn werd gelegd begin 2014, toen bij de aanschaf van de ponsnibbelmachine geen software aanwezig was. “We hebben toen gekeken naar de CADCAM mogelijkheden voor de Amada”, legt Arjan de keuze uit. “Widenhorn had hiervoor de Nederlandstalige JETCAM Expert Lite module. Dit bleek de beste oplossing voor ons, zeker gezien de prijs/kwaliteitsverhouding. Daarnaast heeft Widenhorn ook de DNC communicatie in orde gemaakt voor de machine met Seiki.”

Later dat jaar, toen de Durma kantbank in gebruik werd genomen, was er de behoefte om vanuit hun HiCAD 3D tekensysteem snel en efficiënt de kantbank te programmeren. Mede vanwege de samenwerking tussen Tuwi, leverancier van Durma, en Widenhorn is na een demonstratie gekozen voor AutoPOL BendSIM. Bram was al na één dag cursus aan de gang met de software. “AutoPOL is een krachtig programma, maar het was echt eenvoudig te leren. Samen met de medewerker van Widenhorn hebben we proefbuigingen gemaakt, zodat de buigverliezen helemaal correct zijn. Nu kan ik de ontwerpen die ik in 3D maak, direct in AutoPOL openen en de kantbank automatisch programmeren. Dit scheelt veel programmeertijd én tijd aan de machine zelf.”

Laser draait optimaal

De laatste bottleneck qua software was de lasersnijmachine. Deze was geleverd met een verouderd systeem en was toe aan een echt goed snijpakket. Hiervoor werd eind 2015 PROfirst CADCAM bij Widenhorn aangeschaft. De keuze voor de snijsoftware is voornamelijk door Bram gemaakt. “De doorslaggevende factor was de ondersteuning van Widenhorn. Hun software is gewoon erg goed en hun service eveneens. Als er eens iets is, word ik direct geholpen en ze gaan niet weg voor alles optimaal werkt.” Dit was vooral belangrijk omdat er weinig gegevens beschikbaar zijn van de Safan GHT. De postprocessorontwikkeling kost dan gewoon meer tijd en de machine moet daardoor niet stil komen te staan. Een snelle reactie op vragen is dus een vereiste, vindt Bram. “Als ik nog ergens tegenaan loop, wordt dit direct in de postprocessor aangepast. Meestal gaat dit via TeamViewer, zodat ik niet stilsta en direct door kan. De kennis van postprocessors is bij Widenhorn goed aanwezig.”

PROfirst biedt Hogendoorn Metaalbewerking veel voordelen. “Eigenlijk ben ik best positief verrast door het gebruikersgemak en de vele handige functionaliteiten die tijdbesparing tot gevolg hebben. De software biedt zoveel voordelen. Zo hoef ik niet meer na te denken wat voor producten ik moet maken en welke materialen beschikbaar zijn. Als het in de database staat, combineert PROfirst dit automatisch. Zelfs restplaten heb ik inzichtelijk, zonder dat ik hoef te zoeken of ze handmatig moet aanmaken. Omdat ik zoveel mogelijk producten uit het materiaal wil halen, gebruik ik ook veel gemeenschappelijke snijlijnen. Dat was voorheen een heel werk. Met PROfirst gaat dit veel sneller en hoef ik handmatig niets aan te passen. Zo kunnen wij concurrerend snijden en hoge kwaliteit leveren.”