Wielspecialist maakt stap naar lasrobotisering

De strategische keuze om OEM’ers met complete wielsystemen te gaan bedienen en de productie in eigen land te houden, heeft DM Wheel Systems geen windeieren gelegd. Met een groei van 70 procent in de afgelopen vier jaar kon de stap naar automatisering op lasgebied niet langer uitblijven.

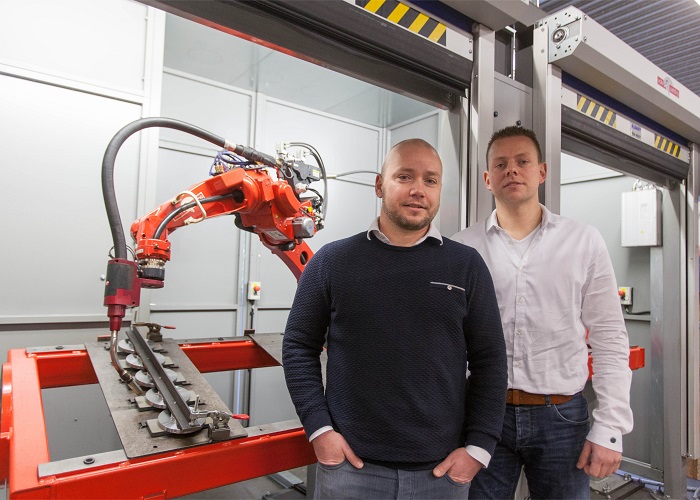

“Het omslagpunt hadden we al lang bereikt, maar voordat de lasrobot er staat ben je een jaar verder. Het kost toch tijd om je in de materie te verdiepen, testen te doen en mensen op te leiden. Omdat we nog geen ervaring met lasrobots hadden duurde dat proces bij ons een jaar, maar bij de volgende gaat dat natuurlijk veel sneller,” aldus Frank van Schaaijk die samen met zijn broer Christian het bedrijf leidt.

Flinke boost

DM Wheel Systems in het Brabantse Boxtel ontwerpt en produceert transportwielen, zwenkwielen en speciale wielen voor onder meer logistieke systemen, achtbanen, AGV’s en postordersystemen. Na een fusie tien jaar geleden stond het bedrijf voor de keuze logistiek en machinepark te moderniseren of de productie naar een lagelonenregio te verplaatsen. Frank van Schaaijk: “In die tijd ging iedereen om die reden in China produceren. Door als één van de weinige bedrijven in onze sector in eigen land te blijven produceren konden we de markt met korte levertijden veel sneller bedienen. Dat bleek achteraf een goede keuze. Daarnaast beseften we dat we minder kwetsbaar zouden zijn wanneer we in plaats van standaard wielen ook complete systemen zouden kunnen leveren. Dat betekende dat we ook moesten kunnen draaien, spuitgieten, lasersnijden en lassen. Vanaf 2013 hebben we met investeringen de productie en logistiek een flinke boost gegeven en zijn we gegroeid naar 27 medewerkers.”

Grote variatie

Inmiddels beschikt DM Wheel Systems over een modern warehouse, hightech draaicentra, lasersnijmachine en een Valk Welding lasrobotinstallatie. Frank van Schaaijk: “In het begin lasten we alleen grote series op de lasrobot, maar nu we meer ervaring hebben met het systeem en we een nieuw product sneller kunnen programmeren, gaan steeds meer producten over de lasrobot. Binnen de productfamilies hebben we te maken met een grote variatie in productafmetingen en sterk wisselende seriegroottes. Dat vraagt bij automatisering om een hoge mate van flexibiliteit.”

Cel met lasrookfiltering

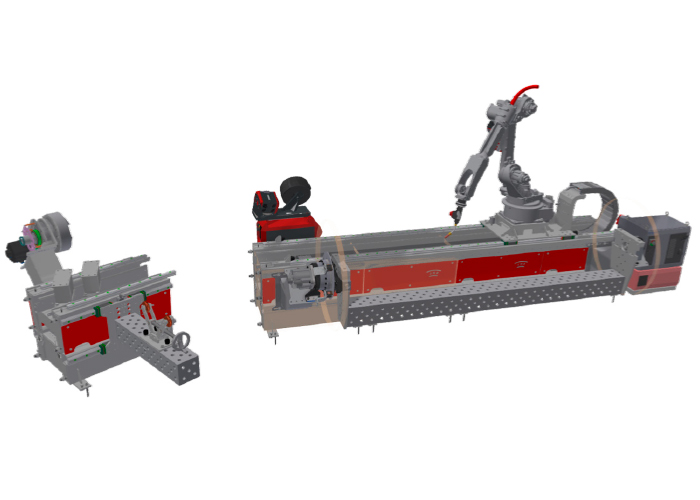

De lasrobotinstallatie bestaat uit een Panasonic Tawers TM-1400WG3 lasrobot met twee roterende producttafels naast elkaar. De cel is geheel afgesloten en alleen aan de voorzijde beveiligd met sneldeuren. “De vrijgekomen omgevingsrook wordt afgezogen en gefilterd. Zodra de zuigkracht van de afvoer afneemt, zullen de filters automatisch schoongeblazen worden. De afgezette rook op de filters wordt vervolgens opgevangen en afgevoerd als metaalafval. Er komt op die manier geen schadelijke lasrook in de werkruimte en de buitenlucht”, legt Frank van Schaaijk uit.

Forse tijdwinst

De wielenspecialist levert ook speciale wielsystemen voor de attractiemarkt. “Dan heb je te maken met hoge snelheden en hoge draaglasten. Het laswerk moet in dat geval ook altijd van een constante hoge kwaliteit zijn. Met de lasrobot kunnen we dat nu ook garanderen. Bovendien behalen we een forse tijdwinst wanneer we het ‘frame’ van dergelijke grote wielen op de robot lassen. Waar de lasrobot daar nu na 7 minuten mee klaar is, kostte dat de handlasser al gauw drie kwartier. Al met al hebben we ons met de Valk Welding lasrobotinstallatie verzekerd van de state-of-the-art industriële automatiseringsoplossing op het gebied van lassen. En zorgt de robotinstallatie voor een naadloze integratie in ons productieproces. Nu we er eenmaal mee werken, kunnen we niet meer zonder. Wij hadden er eerder aan moeten beginnen.”