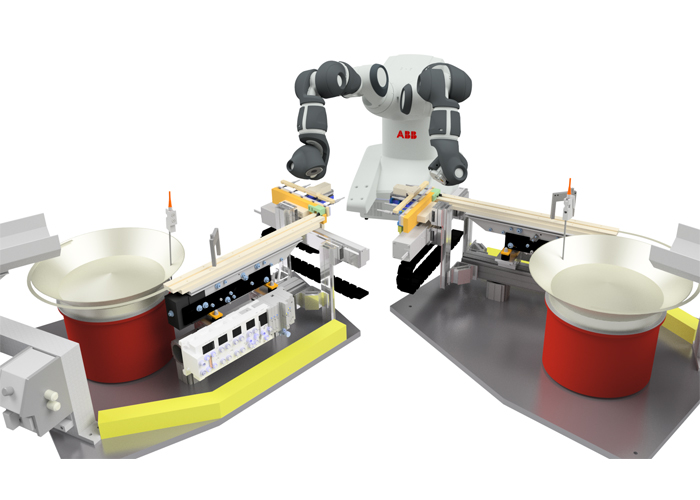

Yumi geeft trilvullers Radine flexibiliteit én hoge output

Radine geniet vooral bekendheid als producent van trilvullers. Dat zijn efficiënte systemen voor de aanvoer en positionering van onderdelen. Maar de capaciteiten van het in Barneveld gevestigde bedrijf reiken veel verder. Radine integreert deze trilvullers in complete productiesystemen en levert zo oplossingen op maat voor het sorteren of assembleren van verschillende componenten tot complete producten. Nu ook met Yumi’s!

In de vaak volautomatische systemen worden uiteraard regelmatig robots toegepast. Want die dragen bij aan de betrouwbaarheid, de snelheid en de continuïteit. De jongste ontwikkeling hierbij is de toepassing van de Yumi robot van ABB, die kan samenwerken met mensen. Radine ziet deze collaboratieve robot als een volgende stap in automatisering. Ferdy Meppelder, technisch adviseur buitendienst, legt uit: “Het voornaamste pluspunt van robots is hun flexibiliteit en niet eens zo zeer hun hoge output. Als het om grote aantallen gaat, passen we in onze systemen heel andere oplossingen toe die een veel hogere output opleveren. Maar collaboratieve robots als de Yumi zorgen voor zowel flexibiliteit als een hoge output. Ze zijn snel en makkelijk te programmeren voor nieuwe producten en zorgen ervoor dat producten efficiënter, beter en sneller kunnen worden gemaakt als het gaat om kleinere series met een grote variatie. Juist daar is steeds vaker behoefte aan.”

Technieken van de toekomst

Radine bouwt momenteel een eerste lijn met Yumi’s op voor ABB in Ede. Hierin zullen maar liefst drie Yumi’s opereren. Op TIV zal Radine een Yumi laten zien om de mogelijkheden te illustreren. Ferdy Meppelder is daar erg enthousiast over: “Hiermee tonen wij de technieken van de toekomst voor het aanvoeren en positioneren van onderdelen. En dat is toch wat je op een beurs graag wilt: de bezoekers laten zien waar het naar toe gaat.”

Door de komst van de ‘cobots’ kan Radine nieuwe stappen zetten in doelgericht automatiseren. Hiermee kunnen systemen worden ontwikkeld die nog minder tijd en materiaal verspillen en een nog beter resultaat opleveren. De Barneveldse onderneming bouwt dergelijke systemen voor diverse branches, waaronder de automotive, food, medical, metaal en kunststoffen industrie; van oplossingen voor de assemblage van fittingen voor auto’s en verpakkingen voor hippe yoghurtdrankjes tot de montage van warmtewisselaars voor bloedtransfusies. De producten die ‘gehandeld’ moeten worden zijn doorgaans niet groter dan een vuist. Regelmatig gaat het daarbij om minuscule producten: bijvoorbeeld onderdelen ter grootte van een speldenknop, die naar een laserlasstation worden gevoerd met toleranties van 5 ɥm.

Samenwerking met klant

Eigenlijk altijd gaat het daarbij om speciaal machinebouw, die in nauw overleg met de klant wordt gerealiseerd. “Samenwerking is essentieel”, zegt Ferdy Meppelder. “Want de klant heeft verstand van zijn product en de verwerking daarvan, terwijl wij juist goed zijn in de producthandling van kleine componenten en het bedenken van de optimale machines daarvoor. Daarbij kunnen we exact rekening houden met de omstandigheden in de fabriek. Als er bijvoorbeeld weinig ruimte is of het systeem komt tegen een muur aan te staan, dan ontwerpen we daar gericht op.”

Radine gaat altijd voor de degelijke, goed werkende oplossing en gebruikt daarom uitsluitend componenten van A-merken. Dat geldt voor de pneumatiek, de sensoren en de camerasystemen, maar ook voor de machines waarin de componenten worden bewerkt en/of samengesteld tot een product, zoals de lassystemen.

3D-printing

Alle systemen worden in Barneveld compleet ontwikkeld, opgebouwd en getest. Pas daarna gaan ze naar de klant. Dat geldt voor de kleine en eenvoudige, maar ook voor grote en ingenieuze systemen. In die laatste categorie zit natuurlijk de meeste uitdaging voor de enthousiaste en toegewijde medewerkers van Radine. Zo hebben ze pas een lijn opgebouwd voor de montage van stopcontacten, die zich kenmerkt door een grote flexibiliteit. De lijn produceert per minuut 40 stopcontacten, waarin 16 kleine componenten worden verwerkt. Er kunnen 12 verschillende modellen worden geproduceerd, waarbij het omstellen van de lijn van het ene naar het andere model slechts 15 minuten kost, dankzij geavanceerde software en slimme mechanische oplossingen.

Radine is ook actief op het gebied van 3D-printing. “Wij gaan een machineonderdeel uit kunststof en RVS laten printen in 3D. Normaal wordt dit onderdeel met de hand gemaakt, wat erg arbeidsintensief is. Ook dit is een goed voorbeeld dat laat zien dat wij continu blijven innoveren door de nieuwste technieken te onderzoeken en toe passen. Op TIV vertellen we daar graag meer over.”

Radine

Stand 436 + 438