Zantech schudt markt voor 3D lasersnijden op

Zantech heeft geïnvesteerd in een LT-Free lasercel van BLM/Adige voor het 3D lasersnijden van geperste delen en gebogen buismateriaal. Directeur Bart van der Zande van de buis- en plaatbewerker in Oss, die de mogelijkheden van de nieuwe cel op de ESEF presenteert, verwacht hiermee de markt voor 3D lasersnijden op te schudden.

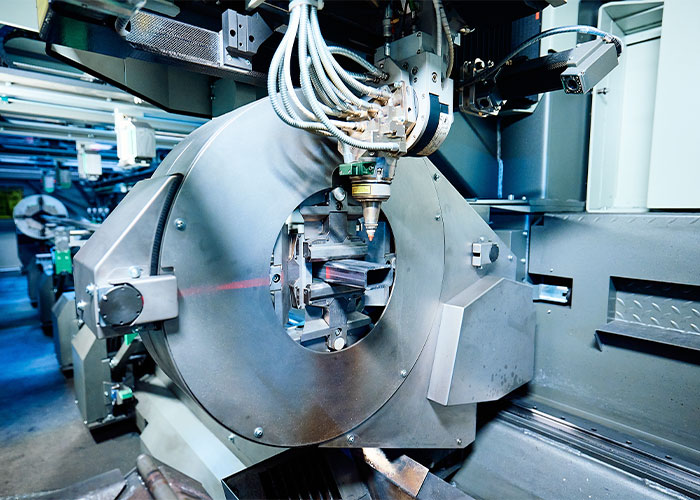

De lasercel is uitgerust met een fiberlaserbron in plaats van met de gebruikelijke CO2 laserbron. Dat is bij 3D lasersnijden nog vrij ongebruikelijk. Eigenlijk zijn de fabrikanten van systemen voor 3D lasersnijden pas sinds enkele jaren serieus met de fiberlaser bezig. Maar ook hier heeft de fiberlaser de bekende voordelen: een hoge snijsnelheid bij dun materiaal, lagere operationele kosten (geen optieken vervangen), de mogelijkheid om ook reflecterende materialen te snijden en een lager energieverbruik.

Aan alle zijden bewerken

BLM/Adige brengt de LT-Free lasercel in drie versies op de markt: een instapmodel met een grote deur en een vaste tafel, een model met een rotatietafel en het topmodel High Flex met twee gescheiden cabines met elk een ABB robot en een verrijdbare tafel (in en uit de cel). Zantech heeft gekozen voor het topmodel. Van der Zande: “Normaal gesproken zet je bij 3D snijden een mal op een tafel, daar span je het product op en dan ga je snijden. In deze cel presenteren de robots de producten echter onder de laser. Zo kan een product aan alle zijden worden bewerkt.” De 5-assig gestuurde laserbron beweegt aan de achterzijde van de cel op een frame, kan naar voren en naar boven en beneden bewegen en in beide ruimten werken. Dat laatste is goed met het oog op de flexibiliteit. Terwijl de laser in de ene cabine snijdt kan in de andere immers een product worden opgespannen of uitgenomen. Beide cabines in de cel hebben een tafel van 1,5 bij 1 meter, maar voor het bewerken van grotere producten is het mogelijk het tussenschot er tussenuit te halen om zo een grotere werkruimte te creëren.

- Het topmodel High Flex van de LT-Free serie heeft twee gescheiden cabines met elk een ABB robot en een verrijdbare tafel (in en uit de cel).

- De LT-Free lasercel bij de oplevering in de fabrieken van BLM/Adige in Italië.

- De lasercel betekent voor Zantech een grote vooruitgang omdat gebogen buismateriaal nu efficiënt en met een hoge herhaalnauwkeurigheid kan worden gesneden.

Gebogen producten

De LT-Free High Flex lasercel is omwille van de veiligheid een volledig dichte box, van 5,5×4,5×4 meter. Aan de voorzijde zitten twee grote LCD schermen van 42 inch, zodat de operator goed kan zien wat er in de cabines gebeurd.

De lasercel betekent voor Zantech een grote vooruitgang. De Brabantse toeleverancier heeft meerdere plaat- en buislasers, maar zei tegen gebogen producten eigenlijk altijd nee. Enerzijds omdat het opspannen daarvan lastig en tijdrovend is en de producten in de mal eigenlijk niet goed te handelen zijn. Anderzijds omdat het buigproces minder nauwkeurig is, bijvoorbeeld omdat het materiaal iets harder terugveert. Dat is niet bevorderlijk voor de herhaalnauwkeurigheid. “Bij een serie krijg je nooit helemaal 100 procent dezelfde producten”, aldus Van der Zande.

Specifieke buigbedrijven bewerken de buizen daarom meestal op overlengte. Na het buigen moet de overlengte eraf. Op de nieuwe lasercel van Zantech, is dit een simpele job.

Automatische focus

Zantech verwerkt veel dun buismateriaal. Dat is met de fiberlaser veel sneller te snijden. De nieuwe lasercel kan ook aluminium heel goed aan. Tests bij BLM/Adige in Italië hebben uitgewezen dat de fiberlaser aluminium veel beter snijdt dan de CO2-laser: minder bramen, wat enorm scheelt in de nabewerking. “Dat komt vooral doordat de machine is uitgerust met automatische focus in plaats van vaste focus. Dat is voor ons een groot voordeel omdat de wanddikte van onze producten varieert van 1,5 tot 5 mm.”

Automotive en andere sectoren

Bart van der Zande ziet met de nieuwe lasercel kansen in de automotive sector, maar ook in tal van andere sectoren. Bij hem draait momenteel een groot automotive project, dat zijn bestaande 3D snijcapaciteit eigenlijk volledig opslokt. Dat is prettig voor de bezettingsgraad, maar het laat tegelijkertijd geen ruimte voor andere orders. “Want je haalt niet zomaar even de mal voor dat project van de machine af. Het afhalen en opzetten van de mal, het opnieuw laten maken van meetrapporten kost je zo een week. Dat doe je dus niet zo gauw. Door dit automotive project zijn we een beetje de weg kwijt geraakt in het 3D snijden. Maar dat gaat nu veranderen. De nieuwe lasercel geeft ons veel meer mogelijkheden. Door de twee cabines zijn we flexibel. De ene cabine kunnen we gebruiken voor automotive series, met de andere zijn we vrij om de rest van Nederland te bedienen.”

Zantech, standnummer 1 E116