Zelflerende assemblagelijn Omron verbetert mens-machine interactie

Tijdens een online Technology Update van het Fieldlab Flexible Manufacturing presenteerde Omron een zelflerende assemblagelijn die de interactie tussen mens en machine moet verbeteren. De Omron New Technology (ONT) opstelling simuleert een assemblageproces dat wordt gestuurd door een pick-to-beamer systeem. Door data uit deze opstelling te verzamelen en te analyseren, wordt een inzicht verkregen in de mens-machine interactie. Dit zorgt voor flexibiliteit in het productieproces met behoud van kwaliteit en een hoge mate van arbeidsvreugde.

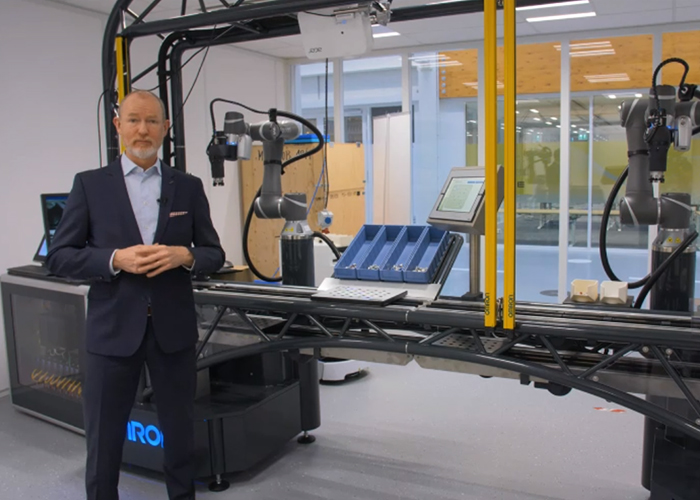

Tim Foreman laat tijdens een online Technology Update van het Fieldlab Flexible Manufacturing de Omron New Technology (ONT) opstelling zien. Deze zelflerende assemblagelijn verbetert mens-machine interactie

De Omron New Technology opstelling is het resultaat van een eerder studieproject dat de voordelen van samenwerking tussen mens en machine moet aantonen. De zogenoemde Omron Forpheus is een pingpong robot die met behulp van vision camera’s niet alleen het pad van de bal kan bepalen, maar ook het spelniveau van de operator kan herkennen. Hierdoor kan de robot de spelwijze aanpassen om op die manier de operator op zijn niveau uit te dagen en beter te maken.

De robot kijkt daarbij ook naar de gelaatsuitdrukking en reageert daar direct op, zodat er plezier in het spel blijft. “Met de Forpheus pingpong robot wilden we onze visie uitdragen dat mens en machine in harmonie met elkaar kunnen samenwerken en van elkaar kunnen leren. De ervaringen die we uit dit project hebben gehaald, hebben we naar de productievloer gebracht met de ONT opstelling”, vertelt Tim Foreman, European R&D Manager bij Omron.

Efficiënter werken

De ONT opstelling is voorzien van een cobot, een mobiele robot, diverse vision systemen, geïntegreerde leertrajecten en een stukje kunstmatige intelligentie. De opstelling simuleert een assemblageproces, waarbij een medewerker bepaalde handelingen moet uitvoeren zoals het plaatsen van schroeven. Een systeem geeft aan waar de operator de onderdelen en schroeven moet plaatsen. Daarbij kijkt het systeem met vision naar de handelingen van de medewerker en past hier waar nodig automatisch het proces op aan. De volgende medewerker kan hierdoor direct efficiënter werken, waardoor het productieproces sneller verloopt.

Machine learning

Nadat de medewerker de schroeven heeft geplaatst gaat het onderdeel naar een automatische inspectie. Is het werk goed gedaan, dan draait de robot de schroeven verder in het product. Vervolgens wordt het product via een lopende band vervoert naar in dit geval een andere robot die het onderdeel weer uit elkaar haalt en de schroeven op kleur sorteert. Ondertussen kan de medewerker het volgende product assembleren. Omdat het systeem constant het proces en de menselijke handelingen observeert, kan het snel veranderingen doorvoeren. De opstelling ziet patronen en geeft op basis daarvan een efficiëntere werkwijze door, door bijvoorbeeld eerst de blauwe schroeven te kiezen, omdat dat resulteert in minder fouten.

Blije medewerker is productiever

“De industrie houdt zich nu vast aan vaste werkprocessen, terwijl we juist ruimte nodig hebben om hier vanaf te wijken om efficiënter te leren werken”, aldus Foreman. De ONT opstelling geeft ruimte om beheerst van de standaard af te wijken. De machine leert continue en geeft dit weer door aan de volgende medewerker. Op die manier is het mogelijk om een stukje training in te brengen, waardoor de werkervaring en de werkvreugde groeit. Het uiteindelijke doel is om assemblage processen te verbeteren door automatisch de assemblagevolgorde van verschillende, maar vergelijkbare producten te bepalen.

Ook moet het systeem zelf de volgorde van kwaliteitscontroles kunnen bepalen en zelfs kunnen besluiten om bepaalde kwaliteitscontroles te verminderen of over te slaan om tijd te besparen. Daarnaast zullen continu de operatorinstructies aangepast worden voor een efficiëntere en ergonomische werkwijze. “Het systeem kan de gemoedstoestand van de medewerker meten en met die gegevens de werkwijze aanpassen. Op die manier wordt het mogelijk om meer werkvreugde te creëren en dat zorgt direct voor een hogere productiviteit.”

Fieldlab Flexible Manufacturing

Omron is een van de partners in het Fieldlab Flexible Manufacturing. het fieldlab helpt maakbedrijven en onderzoeksinstellingen bij het inspelen op nieuwe kansen en mogelijkheden die digitalisering van de productie en assemblage biedt. Het fieldlab is erop gericht technologie voor mens-robot samenwerking te ontwikkelen, in prototype vorm te testen en de effectiviteit in de praktijk te demonstreren. Dit is essentieel nu er in steeds hoger tempo nieuwe technologieën worden ontwikkeld, waardoor fabrikanten van hightech producten steeds vaker ‘low volume, high complexity, high mix en low cost’ moeten produceren. Inmiddels zijn er al meer dan twintig partners aangesloten bij het Fieldlab Flexible Manufacturing.