Zes stappen voor een cobotstrategie

Steeds meer bedrijven omarmen cobots om hun productie te versnellen en flexibeler te maken. Maar een goede voorbereiding is essentieel om obstakels te overwinnen en succesvol te zijn. Reichelt elektronik presenteert een zes stappenplan voor het oriënteren en voor de aanschaf van de juiste cobots voor elk bedrijf.

Er zijn een aantal strategische overwegingen en voorwaarden waarmee rekening moet worden gehouden voordat cobots worden aangeschaft, om een succesvolle inzet te garanderen.

“We zagen de potentie van cobots al een tijdje geleden en daarom bieden we veelzijdige modellen van verschillende fabrikanten aan. Er zijn echter een aantal strategische overwegingen en voorwaarden waarmee rekening moet worden gehouden voordat dergelijke cobots worden aangeschaft, om een succesvolle inzet te garanderen”, zegt Tobias Wölk, productmanager voor automatiseringstechnologie en actieve componenten bij Reichelt Elektronik.

1. Definieer doelen en analyseer behoeften

Bepaal als bedrijf de belangrijkste doelen, zoals kostenbesparing of het verbeteren van productkwaliteit, en analyseer of de cobot hieraan kan bijdragen. De eerste stap is het in kaart brengen van de huidige situatie door de sterke en zwakke punten, kansen en bedreigingen (SWOT) van de bestaande productieprocessen naast elkaar te zetten. Formuleer daarna specifieke eisen en verwachtingen die door cobots kunnen worden vervuld.

Tijdens de evaluatie en het opstellen van actiepunten kunnen terugbetalingsformules meer inzicht geven. Je kunt hiermee bijvoorbeeld berekenen hoeveel grondstoffen het bedrijf kan besparen door productie met een cobot, of hoeveel handmatige nabewerking kan worden vermeden. Ook het budget is altijd een belangrijk punt om rekening mee te houden bij de aanschaf van een cobot. Kijk als bedrijf daarom naar eventuele beschikbare financiering hiervoor en plan op basis daarvan verder.

2. Selecteer de juiste cobot: technische vereisten

Bij het selecteren van een geschikte cobot spelen verschillende belangrijke factoren een rol. De grootte en de mate van samenwerking zijn bijvoorbeeld van belang, evenals de draagcapaciteit en fouttolerantie van de cobot, die bepalend zijn voor de optimale automatiseringsoplossing.

3. Test de geschiktheid: pilootproject en risico’s in kaart brengen

Zodra je hebt gekozen voor een cobotmodel, is het testen op geschiktheid de volgende stap voor een succesvolle implementatie. Naast een succesvolle implementatie brengt het de risico’s voor de werkomgeving van de cobot in kaart om deze te minimaliseren. In de test horen de volgende onderdelen:

- Analyse van de taak: opstellen van een specificatieblad en vastleggen van relevante prestatiegegevens.

- Technische haalbaarheidscontrole, inclusief beoordeling van de capaciteiten en de opleidingsbehoeften van het personeel.

- Opstellen van een technisch concept: specificaties voor de cobot, werkplekvereisten, benodigde veiligheidsvoorzieningen en logistiek.

- Snelle laatste controle (Quick Check).

De Quick Check evalueert alle toepassingskenmerken in detail en verzekert dat aan de relevante criteria, zoals flexibiliteit, productiviteit en veiligheidseisen, wordt voldaan. Als uit de Quick Check blijkt dat er problemen zijn bij de implementatie van de toepassing, moet de geschiktheidstest opnieuw worden uitgevoerd.

4. Beoordeel risico’s en neem veiligheidsmaatregelen

Voordat een cobot operationeel wordt, moet deze een risicobeoordeling ondergaan. Dit proces evalueert veiligheidstechnische vragen rond ontwerp, functie en gebruik, in lijn met normen zoals DIN EN ISO 10218. Maatregelen worden genomen op basis van de geïdentificeerde risico’s, zoals het installeren van sensoren of gebruik van afgeronde randen op grijpers.

De veiligheidsmaatregelen voor risicobeperking zijn afhankelijk van de geconstateerde gevaren. Stel bijvoorbeeld dat de cobot aan de productielijn werkstukken assembleert. Uit de risicobeoordeling kan blijken dat er een risico bestaat op beknelling tijdens de verwerking, zowel voor het product als voor medewerkers bij het verwijderen van afgewerkte werkstukken. Om dit risico te beperken, worden sensoren geïnstalleerd die de kracht van de cobot monitoren en een signaal geven als een vooraf bepaalde referentiewaarde wordt overschreden. Afgeronde randen op de grijpers minimaliseren ook het risico op letsel.

5. Bereid systeemintegratie voor

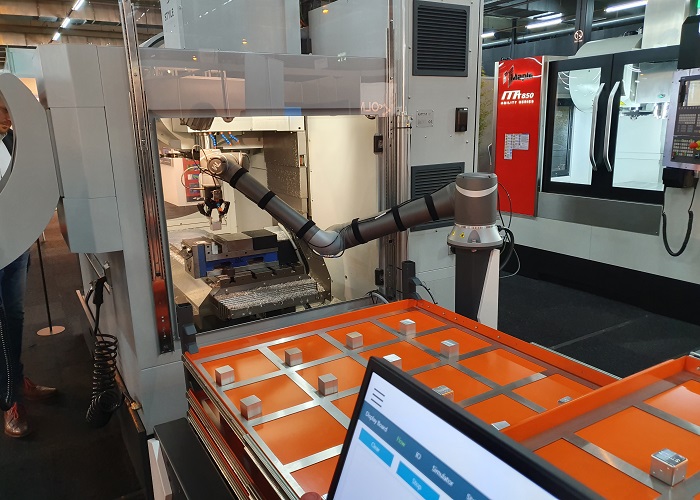

Nu komt het spannende deel: de cobot moet laten zien wat hij kan in een proefproject. Hiervoor kunnen werknemers het best een opleiding volgen die de nieuwe werk- en productieprocessen uitlegt en hen voorbereidt op veranderingen op het gebied van arbeidsveiligheid, gezondheid en ergonomie, en gegevensbescherming. Ook moeten zijn misschien hun eigen werkprocessen aanpassen wanneer een cobot bepaalde taken overneemt of processen versnelt.

De cobot zelf moet ook worden “getraind” voor zijn nieuwe taak. Deze robots kunnen worden geprogrammeerd via handmatige begeleiding of grafische interfaces, wat de inwerkperiode aanzienlijk verkort. Operators leren sneller programmeren, zelfs zonder specifieke programmeerkennis, waardoor de cobot sneller kan worden ingezet voor dagelijkse operaties.

Terug naar het voorbeeld van de cobot in de productielijn: tijdens de testfase worden de bewegingen van de cobot gecontroleerd en zo nodig aangepast om maximale efficiëntie, precisie, veiligheid en intuïtieve bediening te garanderen. Aan het einde van het proefproject – dat afhankelijk van de complexiteit enkele weken tot maanden kan duren – moet de cobot optimaal zijn geïntegreerd in de productieomgeving en bijdragen aan een verhoogde productiviteit.

6. Zorg voor continue monitoring en onderhoud

Na het succesvol afronden van het pilotproject is de cobot klaar voor dagelijks gebruik. Regelmatige controle van de prestatie- en bedrijfsparameters garandeert een optimale werking. Feedbackloops, gevoed door gebruikers, maken het mogelijk om zwakke punten te identificeren en indien nodig aanpassingen te doen, waardoor de cobot continu kan worden aangepast aan veranderende eisen. Naast monitoring is ook regelmatig onderhoud belangrijk voor de cobot. Dit omvat controle en, indien nodig, vervanging van slijtageonderdelen en het updaten van de software voor veiligheids- en prestatieverbeteringen.